-

Quais são os processos de moldagem de tijolos refratários isolantes

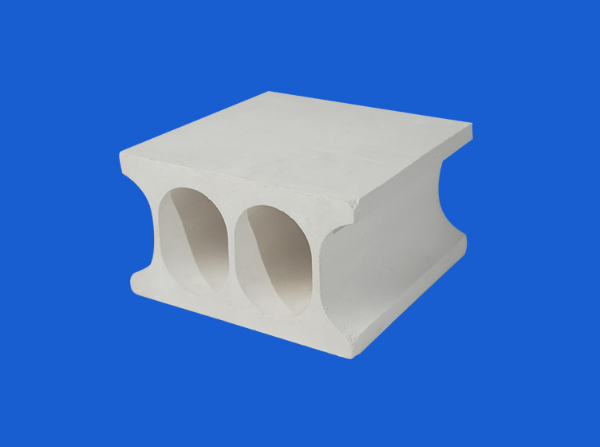

Tijolos refratários isolantes desempenham um papel vital no campo industrial de alta temperatura, e seu processo de moldagem é um elo fundamental na determinação da qualidade e desempenho do produto. A escolha do processo de moldagem não afeta apenas a estabilidade estrutural e o desempenho do isolamento térmico do produto, mas também está diretamente relacionada à eficiência da produção e ao controle de custos. Portanto, compreender as características e o escopo aplicável dos diferentes métodos de moldagem é de grande importância para melhorar a competitividade do produto. Tecnologia de moldagem por injeção de lama A moldagem por injeção de lama é um processo de moldagem eficiente, adequado para produtos ocos de paredes finas. Este método injeta lama em um molde de gesso e usa as características de absorção de água do gesso para absorver gradualmente a umidade da lama para formar uma película de lama relativamente seca. Com o passar do tempo, a película de lama continua a engrossar e eventualmente atinge a espessura necessária do corpo verde. Nesse momento, despeje o excesso de lama no molde, desmolde, seque e repare o corpo verde depois que atingir uma certa resistência. O teor de umidade da lama para moldagem por injeção de lama é geralmente entre 35% e 45% e é amplamente utilizado na produção de produtos ocos de paredes finas, como mangas de termopares, tubos de fornos de alta temperatura e cadinhos. Este processo pode efetivamente melhorar a eficiência da produção e reduzir custos, garantindo ao mesmo tempo a qualidade do produto. Moldagem de plástico (moldagem por extrusão) A moldagem de plástico, também conhecida como moldagem por extrusão, é usada principalmente para produzir peças em forma de tiras e tubos. Este processo utiliza argila plástica com teor de água de 16% a 25%, e utiliza uma extrusora espiral contínua ou um misturador de lâminas em conjunto com uma prensa hidráulica para misturar, extrusar e moldar a argila. Durante o processo de moldagem por extrusão, a argila passa pelo orifício da matriz sob forte pressão para formar uma peça bruta com seção transversal uniforme. Este método de moldagem tem as vantagens de alta eficiência de produção, tamanho estável da peça bruta e bom acabamento superficial, e é particularmente adequado para a produção de produtos refratários em forma de tira e tubo com seções transversais uniformes. Tecnologia de moldagem por compressão de máquina A moldagem por compressão mecânica, também conhecida como moldagem semisseca, utiliza argila com teor de água de cerca de 2% a 7% para preparar a peça bruta. Este processo é moldado por diversas prensas de tijolos, compactadoras e vibratórias. Em comparação com a moldagem de plástico, a peça bruta produzida pela moldagem por compressão da máquina tem maior densidade e resistência, menos encolhimento durante a secagem e queima e o tamanho do produto é fácil de controlar. A prensagem mecânica é um dos métodos de formação comumente usados na produção de refratários e é amplamente utilizada na produção de materiais refratários avançados, como corindo fundido, mulita e corindo de zircônio. Na prensagem mecânica, ela também pode ser subdividida em uma variedade de métodos de conformação específicos para atender às diferentes necessidades de produção. A prensa de tijolos de fricção usa a roda de fricção para acionar o controle deslizante para cima e para baixo através do parafuso de avanço para pressionar a lama. O equipamento possui estrutura simples, é fácil de operar e manter e possui grande adaptabilidade. É um equipamento formador amplamente utilizado na produção de refratários. A prensa hidráulica de tijolos gera pressão estática por meio da transferência de energia líquida, funciona suavemente, pressurização dupla-face e é fácil de ajustar a pressão. Pode atender aos requisitos do processo de formação de produtos refratários e garantir a qualidade dos tijolos prensados. As prensas hidráulicas de tijolos de alto desempenho também são equipadas com função de desgaseificação a vácuo, que é adequada para formar uma variedade de produtos refratários, como grandes tijolos de revestimento de conversores e produtos especiais contendo carbono. A prensa de tijolos com alavanca usa uma estrutura de alavanca mecânica para realizar a pressurização dupla-face em um molde fixo. O valor do curso do punção é constante, o que é adequado para a produção de uma variedade de tijolos refratários. Este método de moldagem tem as vantagens de operação flexível e alta eficiência de produção, sendo uma das tecnologias de moldagem indispensáveis na área de materiais refratários.

Leia mais -

Quais são as principais etapas do processo de fabricação de tijolos refratários isolantes

Tijolos refratários isolantes são um material chave que pode manter a estabilidade estrutural e o desempenho do isolamento térmico em ambientes com temperaturas extremamente altas. Eles são amplamente utilizados em muitos campos industriais, como metalurgia, materiais de construção e produtos químicos. Seu processo de fabricação é complexo e delicado, e cada elo afeta diretamente a qualidade e o desempenho do produto final. No processo produtivo, a preparação e triagem da matéria-prima são os primeiros passos. Matérias-primas de alta qualidade são a base para a fabricação de tijolos refratários isolantes de alta qualidade. As principais matérias-primas incluem sílica, alumina e argila. A seleção das matérias-primas depende da refratariedade exigida e do desempenho do isolamento térmico. Eles devem ser rigorosamente classificados e triturados para garantir um tamanho de partícula uniforme, o que é conveniente para o processamento posterior. Principalmente para tijolos refratários isolantes siliciosos, o teor de SiO2 não deve ser inferior a 91% para garantir o excelente desempenho do produto. Em seguida, a moagem fina do pó e a triagem de agregados são os principais elos. As matérias-primas selecionadas precisam ser moídas finamente por equipamentos como moinhos de bolas ou moinhos de fluxo de ar para moer as matérias-primas em pó fino, aumentando assim a força de ligação entre as partículas e melhorando a densidade do produto. Ao mesmo tempo, os agregados (partículas maiores) precisam ser peneirados para garantir que partículas de tamanhos diferentes possam ser razoavelmente combinadas em fórmulas subsequentes para formar uma estrutura estável. O processo de fabricação entra em um elo crítico na fase de formulação e mistura uniforme. Esta etapa determina o desempenho do produto final. A proporção de diversas matérias-primas é calculada com precisão com base na refratariedade exigida, desempenho de isolamento térmico e requisitos específicos do cliente. Depois que os ingredientes são misturados, todas as matérias-primas são misturadas uniformemente no misturador. Este processo requer um controle rigoroso da quantidade de água adicionada e do tempo de mistura para garantir a uniformidade e plasticidade da lama. O processo de moldagem é o processo de conversão da lama misturada uniformemente em uma peça bruta com o formato desejado. Existem vários métodos de moldagem para isolar tijolos refratários, incluindo moldagem de rejunte, moldagem de plástico (moldagem por extrusão) e moldagem por prensagem mecânica. A moldagem de rejuntamento é adequada para produtos ocos de paredes finas, como mangas de termopar; a moldagem de plástico é frequentemente usada para a produção de peças brutas, como tubos; e a moldagem por prensagem por máquina tornou-se o método de moldagem mais amplamente utilizado na produção atual de materiais refratários devido à sua estrutura densa em branco, alta resistência e fácil controle de tamanho. A peça formada precisa ser seca para remover o excesso de umidade e evitar rachaduras devido à evaporação excessiva de umidade durante a queima. A peça seca entra no forno para queima em alta temperatura. Durante este processo, os componentes minerais das matérias-primas passam por uma série de alterações físicas e químicas para formar uma estrutura cristalina estável, o que confere aos tijolos refratários isolantes excelente resistência ao fogo e propriedades de isolamento térmico. O controle rigoroso da temperatura e do tempo de queima é a chave para garantir a qualidade e o desempenho do produto. Finalmente, os tijolos refratários isolantes queimados precisam ser polidos para remover falhas e rebarbas superficiais, melhorando assim a estética e o desempenho do produto. Os produtos acabados são rigorosamente selecionados para remover tijolos que não atendem aos padrões de qualidade, garantindo que cada tijolo refratário isolante enviado atenda aos padrões da indústria e aos requisitos do cliente.

Leia mais -

Quais fatores estão relacionados à condutividade térmica de fibras e produtos cerâmicos?

Fibra Cerâmica e Produtos são amplamente utilizados em campos de alta temperatura, como metalurgia, aeroespacial e indústrias químicas devido às suas boas propriedades de isolamento térmico. A condutividade térmica é um indicador importante para medir a condutividade térmica dos materiais. A baixa condutividade térmica das fibras cerâmicas permite reduzir eficazmente a perda de calor em ambientes de alta temperatura, melhorando assim a eficiência energética. 1. Composição material A condutividade térmica das fibras cerâmicas está intimamente relacionada à sua composição material. As fibras cerâmicas são geralmente compostas de substâncias inorgânicas como alumínio, silício e zircônio. As proporções dos diferentes ingredientes afetam diretamente a microestrutura e a condutividade térmica do material. Por exemplo, fibras cerâmicas com maior teor de alumínio geralmente apresentam menor condutividade térmica porque a adição de alumínio aumenta o efeito isolante do material. Além disso, o uso de zircônio pode melhorar ainda mais a resistência a altas temperaturas e também pode afetar a condutividade térmica. 2. Diâmetro e estrutura da fibra O diâmetro e a estrutura das fibras cerâmicas também têm um impacto significativo na condutividade térmica. Quanto mais fina a fibra, maior será sua área de superfície e maior será a capacidade de formar mais camadas intermediárias de gás. Estas camadas de gás ajudam a reduzir a condução de calor, reduzindo assim a condutividade térmica. Avaliar. Em contraste, as fibras mais espessas aumentam o caminho de condução do calor através do sólido, aumentando assim a condutividade térmica. Portanto, otimizar o diâmetro das fibras pode melhorar significativamente as suas propriedades de isolamento térmico. 3. Densidade A densidade da fibra cerâmica afeta diretamente sua condutividade térmica. A fibra cerâmica com menor densidade geralmente apresenta melhor desempenho de isolamento térmico, pois menor densidade significa que há mais camadas intermediárias de gás, o que ajuda a reduzir a condução de calor. Por outro lado, uma densidade muito alta pode resultar em aumento da condutividade térmica. Durante o processo de fabricação, a condutividade térmica do material pode ser controlada de forma eficaz ajustando sua densidade. 4. Temperatura A temperatura também tem um impacto importante na condutividade térmica das fibras cerâmicas. À medida que a temperatura aumenta, a condutividade térmica do material aumenta. Isto se deve ao aumento do movimento de átomos e moléculas em altas temperaturas, o que promove a condução de calor. Portanto, em aplicações de alta temperatura, as alterações de condutividade térmica das fibras cerâmicas nas temperaturas operacionais reais precisam ser consideradas para garantir o seu efeito de isolamento térmico em um ambiente específico. 5. Teor de umidade O teor de umidade das fibras cerâmicas também tem um impacto significativo na condutividade térmica. A presença de umidade aumentará a condutividade térmica por evaporação ou condução térmica, principalmente em ambientes com alta umidade. Para manter a baixa condutividade térmica da fibra cerâmica, o seu teor de umidade precisa ser controlado tanto quanto possível para evitar que a umidade excessiva afete o desempenho do isolamento térmico. 6. Processo de fabricação O processo de fabricação das fibras cerâmicas também afeta sua condutividade térmica, e o uso de diferentes técnicas de moldagem e sinterização pode levar a diferenças na microestrutura do material, afetando assim a condutividade térmica. Parâmetros de processo razoáveis podem efetivamente melhorar o desempenho do isolamento térmico da fibra e reduzir a condutividade térmica.

Leia mais -

Por que a placa de silício de cálcio é tão resistente à corrosão?

Placa de silício de cálcio é um material importante amplamente utilizado na metalurgia, indústria química, construção e outros campos. Sua boa resistência à corrosão faz com que ele tenha um bom desempenho em muitos ambientes agressivos. A seguir discutiremos por que a placa de silício de cálcio tem boa resistência à corrosão em vários aspectos, como composição do material, propriedades físicas, ambiente de aplicação e tratamento de superfície. 1. Composição material A placa de silício de cálcio é composta principalmente por dois elementos: cálcio (Ca) e silício (Si). O cálcio tem uma forte propriedade redutora na liga e pode reagir efetivamente com elementos corrosivos como oxigênio e enxofre para formar calcificação estável, protegendo assim o substrato da corrosão. O silício não só melhora a resistência e a resistência ao desgaste da liga, mas também contribui para a resistência à corrosão. A combinação dos dois permite que a Placa de Silício de Cálcio forme uma película protetora de óxido em um ambiente corrosivo, melhorando ainda mais sua resistência à corrosão. 2. Propriedades físicas As propriedades físicas da placa de silício de cálcio também contribuem para sua boa resistência à corrosão. A liga pode manter um desempenho estável em altas temperaturas e resistir à erosão de vários meios químicos. Sua boa condutividade térmica e elétrica permitem um bom desempenho em ambientes de alta temperatura ou alta corrente. Além disso, o baixo coeficiente de expansão da placa de liga de cálcio e silício torna menos provável que ela se deforme quando a temperatura muda, reduzindo os danos materiais causados pelo estresse, reduzindo assim o risco de corrosão. 3. Ambiente de aplicação A placa de liga de cálcio e silício é geralmente usada em equipamentos químicos, fornos metalúrgicos e reatores de alta temperatura, que são frequentemente acompanhados por alta temperatura, alta umidade e gases corrosivos. Sua boa resistência à corrosão permite que a placa de liga de cálcio e silício funcione de forma estável por um longo tempo em ambientes extremos, reduzindo a frequência de manutenção e substituição de materiais e reduzindo os custos operacionais. Nas indústrias petroquímica, farmacêutica, de processamento de alimentos e outras indústrias, a placa de liga de cálcio e silício é amplamente utilizada na fabricação de tanques de armazenamento, tubulações e reatores para garantir uma produção segura. 4. Tratamento de superfície O processo de tratamento de superfície da placa de liga de cálcio e silício também melhora significativamente sua resistência à corrosão. Os métodos de tratamento comuns incluem pulverização, revestimento por imersão a quente e galvanoplastia. Esses tratamentos de superfície podem formar uma película protetora na superfície da placa de liga, bloqueando efetivamente a intrusão de meios corrosivos. Por exemplo, a tecnologia de galvanização por imersão a quente pode formar uma camada de zinco na superfície da placa de liga de cálcio e silício para aumentar sua resistência à corrosão. Desta forma, a vida útil da placa de liga de cálcio e silício é prolongada e o custo de manutenção é significativamente reduzido. A boa resistência à corrosão da placa de liga de cálcio e silício vem de sua composição de material exclusiva, boas propriedades físicas, ambiente de aplicação adequado e tecnologia de tratamento de superfície eficaz. Esses fatores trabalham juntos para permitir que a placa de liga de cálcio e silício mantenha um desempenho estável sob várias condições adversas e seja amplamente utilizada em diferentes campos. Com o avanço da ciência e da tecnologia, o processo de produção e a tecnologia de aplicação da placa de liga de cálcio e silício continuarão a melhorar e sua resistência à corrosão continuará a melhorar, fornecendo uma escolha de material mais confiável para os campos industrial e de construção.

Leia mais -

Qual o impacto da tecnologia construtiva na estabilidade dos Refratários Monolíticos?

Refratários monolíticos desempenham um papel importante em equipamentos industriais de alta temperatura, e sua tecnologia de construção tem impacto direto na estabilidade e na vida útil do material. Métodos de construção razoáveis podem garantir que o material refratário monômero atinja o melhor desempenho em aplicações práticas, enquanto a tecnologia de construção inadequada pode causar rachaduras, descascamento e outros problemas, afetando assim a estabilidade geral. 1. Preparação de materiais A preparação de materiais refratários monoméricos antes da construção é crucial. É a base para garantir primeiro a qualidade e a proporção das matérias-primas. Uniformidade do material: Antes da construção, os materiais refratários monômeros precisam ser totalmente misturados para garantir que os componentes sejam distribuídos uniformemente para evitar deficiências de desempenho locais. Controle de umidade: A adição de umidade deve ser rigorosamente controlada durante o uso. Muita ou pouca umidade afetará o desempenho e o efeito de cura do material. 2. Método de construção O método de construção dos materiais refratários monoméricos afeta diretamente sua estabilidade. Os métodos de construção comuns incluem vazamento, pulverização e fundição. Processo de vazamento: Durante o processo de vazamento, é necessário garantir que o material seja preenchido de forma rápida e uniforme no equipamento para evitar vazios ou bolhas. Esses defeitos reduzirão a resistência e o desempenho de isolamento térmico do material. Processo de pulverização: A velocidade de movimento e o ângulo de pulverização da pistola de pulverização devem ser garantidos durante a pulverização para obter uma espessura de revestimento uniforme. A pulverização irregular pode causar fraqueza local, afetando assim o desempenho do refratário. Processo de fundição: Durante o processo de fundição, deve-se prestar atenção ao projeto e tratamento superficial do molde para reduzir danos durante a desmoldagem e garantir a integridade do material refratário. III. Cura e secagem Após a conclusão da construção, a cura e a secagem são etapas fundamentais para garantir a estabilidade dos Refratários Monolíticos. Tempo de cura: O tempo de cura deve ser razoavelmente organizado de acordo com as características do material. Um tempo de cura muito curto pode levar a uma resistência insuficiente do material, e um tempo de cura muito longo pode causar encolhimento e fissuras. Controle de temperatura e umidade: A temperatura e a umidade do ambiente de cura e secagem são cruciais para a estabilidade do material. Um ambiente de alta temperatura e baixa umidade ajuda a acelerar a cura, mas a secagem muito rápida pode causar rachaduras. Portanto, medidas apropriadas devem ser tomadas para controlar as condições ambientais. 4. Monitoramento durante a construção Durante o processo de construção, o monitoramento em tempo real pode efetivamente evitar possíveis problemas. Treinamento técnico: O pessoal da construção deve passar por treinamento profissional, dominar as técnicas de construção e as características dos materiais, e reduzir os problemas causados pela operação inadequada. Inspeção de qualidade: Após a construção, devem ser realizadas as inspeções de qualidade necessárias nos materiais para garantir que atendam aos requisitos do projeto, de forma a detectar e reparar problemas a tempo. O processo de construção desempenha um papel vital na estabilidade dos Refratários Monolíticos. A preparação do material, os métodos de construção, os processos de cura e secagem e o gerenciamento posterior da manutenção são fatores-chave que afetam seu desempenho e confiabilidade. Através de processos de construção científicos e razoáveis, a estabilidade dos materiais refratários monolíticos pode ser melhorada, sua vida útil pode ser estendida e eles podem desempenhar um papel maior em aplicações industriais de alta temperatura. Para atingir esse objetivo, o pessoal da construção precisa compreender completamente cada elo do processo de construção para garantir a confiabilidade e a segurança dos materiais refratários monolíticos sob condições extremas.

Leia mais -

Quais fatores estão relacionados ao desempenho de isolamento térmico dos Tijolos Refratários Isolantes?

Tijolos Refratários Isolantes desempenham um papel importante em aplicações industriais de alta temperatura, especialmente em fornos e equipamentos de tratamento térmico. A principal função desses tijolos é fornecer um bom isolamento térmico para reduzir a perda de calor e melhorar a eficiência energética. No entanto, o desempenho do isolamento térmico dos tijolos refratários isolantes não é estático, mas é afetado por muitos fatores. 1. Composição material O desempenho de isolamento térmico dos tijolos refratários isolantes está intimamente relacionado à sua composição material. Os materiais isolantes comuns são os seguintes. Materiais refratários leves: Use materiais refratários leves, como argila expandida ou espuma cerâmica, que possuem baixa condutividade térmica, reduzindo efetivamente a condução de calor. Materiais de fibra: Adicionar materiais de fibra (como fibras cerâmicas ou fibras de silicato de alumínio) a tijolos refratários isolantes pode melhorar ainda mais seu desempenho de isolamento térmico e reduzir a densidade geral. Estrutura dos poros: A estrutura dos poros no corpo do tijolo também afetará seu desempenho de isolamento térmico. A presença de poros pode reduzir a condução de calor e formar uma camada isolante. 2. Densidade do tijolo A densidade do tijolo é um fator importante que afeta o desempenho do isolamento térmico. De modo geral, quanto menor a densidade, menor a condutividade térmica, o que potencializa o efeito de isolamento térmico. Isso ocorre porque os tijolos de baixa densidade contêm mais poros, o que pode prevenir eficazmente a condução de calor. No entanto, uma densidade muito baixa pode afetar a resistência do tijolo, por isso é necessário encontrar um equilíbrio entre o isolamento térmico e as propriedades mecânicas no momento do projeto. 3. Faixa de temperatura O desempenho do isolamento térmico dos tijolos refratários isolantes varia em diferentes temperaturas. De um modo geral, a temperaturas mais elevadas, a condutividade térmica do tijolo aumentará e o desempenho do isolamento térmico poderá diminuir. Portanto, ao projetar tijolos refratários isolantes, é necessário considerar seu desempenho nas temperaturas reais de trabalho. 4. Espessura do Tijolo A espessura do tijolo afeta diretamente a sua capacidade de isolamento térmico. Tijolos isolantes mais espessos geralmente têm melhor desempenho de isolamento térmico porque o calor precisa passar através de uma camada de material mais espessa para ser conduzido para o outro lado. Porém, um tijolo muito grosso aumentará o peso e a dificuldade de construção, portanto, ao escolher a espessura do tijolo, é necessário considerar de forma abrangente as necessidades da aplicação real. 5. Qualidade de Construção A qualidade da construção também tem um impacto significativo no desempenho do isolamento térmico dos tijolos refratários isolantes. O tratamento inadequado de fendas e juntas entre tijolos causará vazamento de calor. Portanto, métodos de construção corretos e uma boa vedação são a chave para garantir um isolamento eficiente dos tijolos isolantes. 6. Fatores ambientais O ambiente externo também afetará o desempenho do isolamento térmico dos tijolos refratários isolantes. Por exemplo, factores como o fluxo de ar ambiente, a humidade e a pressão do ar podem afectar a condutividade térmica dos tijolos. Em algumas aplicações, a radiação térmica externa também afectará o efeito de isolamento térmico dos tijolos, pelo que o impacto abrangente do ambiente deve ser considerado durante o projecto. 7. Vida útil Com a extensão do tempo de serviço, o desempenho dos tijolos refratários isolantes pode diminuir gradualmente, especialmente em ambientes corrosivos e de alta temperatura. O envelhecimento, a fadiga térmica e a erosão química podem causar alterações na estrutura do tijolo, afetando assim o desempenho do isolamento térmico. Portanto, a inspeção regular e a substituição de tijolos isolantes envelhecidos são medidas importantes para manter o desempenho do sistema.

Leia mais -

Que fatores afetam a resistência ao choque térmico de concretos refratários indefinidos?

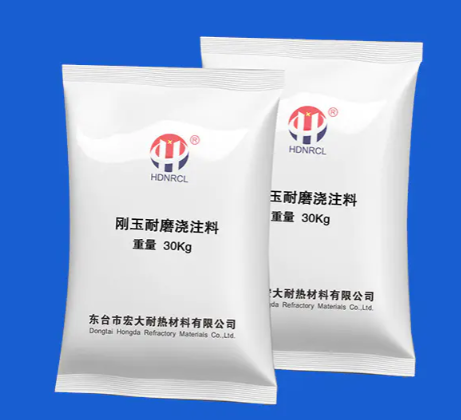

Castables Refratários Indefinidos é um material refratário comumente usado em indústrias de alta temperatura. Possui forte plasticidade e pode ser ajustado de acordo com diferentes ambientes de aplicação. Este material é usado principalmente em aço, vidro, cimento, petroquímico e outros campos, e desempenha um papel de revestimento protetor em equipamentos de alta temperatura. A resistência ao choque térmico é uma das propriedades importantes deste material, que determina se ele pode manter a estabilidade estrutural sob flutuações extremas de temperatura. A seguir serão apresentados em detalhes os principais fatores que afetam a resistência ao choque térmico de concretos refratários indefinidos. 1. Composição dos materiais A resistência ao choque térmico dos Concretos Refratários Indefinidos depende em grande parte da composição de seus materiais. Os componentes comuns incluem agregados refratários, ligantes e aditivos. Agregados refratários: Materiais como bauxita com alto teor de alumina e magnésia podem aumentar a resistência do material a altas temperaturas. A distribuição de tamanho e formato das partículas agregadas e o coeficiente de expansão térmica do próprio material afetarão a resistência ao choque térmico. De modo geral, os agregados de granulação fina têm maior probabilidade de formar uma estrutura densa, melhorando assim a resistência ao choque térmico. Aglutinante: Cimento ou polímero com alto teor de alumina é um aglutinante comum. O aglutinante desempenha um papel de ligação e suporte estrutural em materiais refratários, mas diferentes tipos de aglutinantes têm efeitos diferentes na resistência ao choque térmico. Melhores ligantes podem resistir eficazmente ao estresse de expansão térmica quando a temperatura muda, evitando assim a formação de rachaduras. Aditivos: Ao adicionar oligoelementos como pó de sílica e alumina, a densidade e a estabilidade do material podem ser melhoradas. Esses aditivos podem ajudar a reduzir o estresse térmico dentro do material e reduzir o risco de rachaduras do material quando a temperatura muda. 2. Coeficiente de Expansão Térmica O coeficiente de expansão térmica do material determina diretamente a magnitude de sua mudança dimensional sob as mudanças de temperatura. Se o coeficiente de expansão térmica do material for muito grande, é fácil rachar devido à expansão ou contração do volume quando a temperatura muda bruscamente. A resistência ao choque térmico dos Concretos Refratários Indefinidos precisa considerar a correspondência dos coeficientes de expansão térmica entre os materiais. Ao selecionar racionalmente diferentes componentes de materiais refratários e otimizar os coeficientes de expansão térmica de cada componente, a tensão entre os diferentes materiais pode ser efetivamente reduzida, melhorando assim a resistência geral ao choque térmico. 3. Densidade dos materiais A densidade dos Concretos Refratários Indefinidos é outro fator importante que afeta diretamente sua resistência ao choque térmico. Materiais de alta densidade podem reduzir a presença de poros, tornando o material mais resistente a rachaduras em ambientes de alta temperatura e rápido resfriamento e aquecimento. Baixa porosidade: Os poros são pontos fracos do material e tendem a se tornar pontos de concentração de tensão. Quando a temperatura muda rapidamente, a tensão ao redor dos poros é grande, o que pode causar rachaduras. Portanto, controlar a densidade do material pode melhorar significativamente a resistência ao choque térmico, reduzindo a presença de poros e fissuras. Densidade estrutural: Durante o processo de construção, o tratamento vibratório adequado e a tecnologia de moldagem podem tornar a estrutura do material mais densa, evitar a presença de vazios no interior e, assim, melhorar a resistência ao choque térmico. 4. Número de ciclos de choque térmico O material passará por vários ciclos de choque térmico durante o uso, ou seja, a temperatura continua a cair de alta para baixa temperatura e depois aumenta de baixa para alta temperatura. O número e a amplitude dos ciclos de choque térmico têm um impacto importante na resistência ao choque térmico. Baixo número de choques térmicos: Sob um certo número de choques térmicos, o material pode não apresentar fissuras evidentes. No entanto, à medida que o número de choques térmicos aumenta, as microfissuras no material irão expandir-se gradualmente, levando eventualmente à falha do material. Portanto, selecionar materiais que possam suportar altas temperaturas e múltiplos ciclos de choque térmico é um meio importante para melhorar a resistência ao choque térmico. Diferença de temperatura de choque térmico: Se a mudança de temperatura for muito grande, o estresse térmico dentro do material aumentará drasticamente, especialmente quando a superfície e as temperaturas internas forem irregulares, o estresse térmico será mais evidente, levando a rachaduras. Portanto, os Castables Refratários Indefinidos precisam ter boa condutividade térmica para reduzir a concentração de tensões causadas pelas diferenças de temperatura. 5. Força de ligação A resistência ao choque térmico de um material está intimamente relacionada com a força de ligação da sua estrutura interna. Quanto maior a resistência de ligação, menor será a probabilidade de o material rachar ao lidar com tensões térmicas externas. Resistência e tenacidade do material: Os materiais refratários precisam ter certa resistência e tenacidade, especialmente em ambientes de alta temperatura. Se a resistência do material for insuficiente, é provável que a tensão térmica exceda a sua faixa de tolerância, causando danos materiais. Materiais com boa tenacidade podem absorver parte do estresse térmico e evitar a expansão de fissuras. Ligação de interface: Os concretos refratários indefinidos são compostos de uma variedade de materiais, portanto, a força de ligação da interface entre diferentes materiais também afeta a resistência geral ao choque térmico. Se a resistência de ligação na interface for insuficiente, o material pode facilmente delaminar ou cair quando a temperatura mudar drasticamente.

Leia mais -

Que fatores afetam a estabilidade térmica do tijolo pesado de alto alumínio?

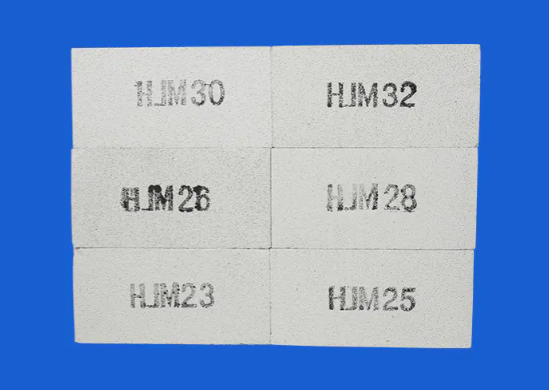

Tijolo pesado de alumínio alto é um material refratário com alumina como componente principal. É amplamente utilizado em indústrias de alta temperatura, como metalurgia, indústria química e vidro. Sua estabilidade térmica afeta diretamente sua vida útil e capacidade de adaptação a ambientes agressivos. A estabilidade térmica refere-se à capacidade de um material de manter suas propriedades físicas, químicas e mecânicas em altas temperaturas, especialmente se pode evitar rachaduras, deformações ou danos quando a temperatura muda bruscamente. 1. Conteúdo de alumina O principal componente do tijolo pesado de alto alumínio é a alumina (Al₂O₃). Quanto maior o seu conteúdo, melhor será a resistência a altas temperaturas e a estabilidade térmica do tijolo. O alto ponto de fusão da alumina (acima de 2.000°C) permite que os tijolos com alto teor de alumina permaneçam estáveis em ambientes com temperaturas extremamente altas. O baixo coeficiente de expansão térmica da alumina faz com que seu volume mude menos em altas temperaturas, reduzindo o estresse térmico causado pelas mudanças de temperatura. Se o teor de alumina for baixo, a refratariedade e a resistência ao choque térmico do tijolo serão reduzidas em conformidade. Portanto, garantir um alto teor de alumina é a chave para melhorar a estabilidade térmica dos tijolos com alto teor de alumina. 2. Estrutura cristalina A estrutura cristalina microscópica do tijolo pesado de alumínio desempenha um papel vital em sua estabilidade térmica. A alumina e outros minerais formam uma estrutura cristalina densa durante a sinterização em alta temperatura, o que pode dispersar o estresse causado pelas mudanças de temperatura e reduzir o risco de rachaduras no interior do tijolo. Além disso, a densa estrutura cristalina também reduz a porosidade do material, melhorando assim a sua resistência ao choque térmico. Se a estrutura cristalina do tijolo for irregular ou a porosidade for alta, o material está sujeito à concentração de tensões locais em altas temperaturas, resultando em rachaduras ou descascamento, afetando sua estabilidade térmica. 3. Processo de fabricação O processo de fabricação do Tijolo Pesado de Alto Alumínio tem impacto direto em sua estabilidade térmica. O processo de moldagem do corpo do tijolo requer prensagem de alta pressão para garantir a densidade do material. Quanto maior a densidade de prensagem, melhor será a estabilidade térmica do corpo do tijolo em alta temperatura, pois seus poros internos são menores e a distribuição das tensões térmicas é mais uniforme. A temperatura de queima também é muito crítica. De modo geral, a temperatura de queima de tijolos com alto teor de alumínio está entre 1400°C e 1600°C. Se a temperatura de queima for muito baixa, o material não é suficientemente denso, o que pode facilmente levar a um coeficiente de expansão térmica desigual; se a temperatura de queima for muito alta, poderá destruir o equilíbrio entre a alumina e outros componentes, afetando assim a estabilidade térmica. 4. Coeficiente de expansão térmica O coeficiente de expansão térmica de um material é um parâmetro importante que afeta sua estabilidade térmica. Quanto menor o coeficiente de expansão térmica, menor será a mudança de tamanho do tijolo durante as mudanças de temperatura, e o estresse térmico também será reduzido em conformidade. O tijolo pesado de alto alumínio possui maior teor de alumina, o que lhe confere menor coeficiente de expansão térmica e melhor estabilidade dimensional em condições de alta temperatura. Portanto, o tijolo pode manter a integridade estrutural em um ambiente de alta flutuação de temperatura e não irá rachar devido à expansão ou contração. Se o coeficiente de expansão térmica do material for grande, a tensão gerada durante as flutuações de temperatura será maior, resultando em diminuição da estabilidade térmica.

Leia mais -

Quais fatores afetam a alta condutividade térmica dos produtos de carboneto de silício

Carboneto de Silício , o SiC é amplamente utilizado em vários campos industriais devido às suas boas propriedades físicas e químicas, especialmente sua alta condutividade térmica faz com que ele tenha um bom desempenho em ocasiões onde a dissipação de calor é necessária. Os materiais de carbono siliconizado têm as vantagens de alta condutividade térmica, resistência a altas temperaturas, resistência ao desgaste e resistência à corrosão e são amplamente utilizados em dispositivos eletrônicos, trocadores de calor, fabricação de semicondutores e outros campos. No entanto, a condutividade térmica do carbono siliconizado não é fixa e é afetada por muitos fatores. A seguir serão analisados os fatores que afetam a alta condutividade térmica dos produtos de carbono siliconizado do ponto de vista da estrutura cristalina, pureza do material, temperatura, elementos dopantes e tecnologia de processamento. 1. Influência da estrutura cristalina A alta condutividade térmica do carbono siliconizado está relacionada à sua estrutura cristalina única. Existem principalmente duas estruturas cristalinas de carbono siliconizado: tipo α (estrutura hexagonal) e tipo β (estrutura cúbica). À temperatura ambiente, a condutividade térmica do carbono siliconizado tipo β é ligeiramente superior à do carbono siliconizado tipo α. O arranjo atômico do carbono siliconizado tipo β é mais compacto, a vibração da rede é mais ordenada e a resistência térmica é reduzida. Portanto, a escolha de uma estrutura cristalina adequada pode melhorar a condutividade térmica do material. Porém, em ambientes de alta temperatura, o carbono silicificado tipo α apresenta gradativamente melhor estabilidade térmica. Embora a sua condutividade térmica seja ligeiramente inferior à temperatura ambiente, pode manter uma boa condutividade térmica a altas temperaturas. Isto significa que em ambientes de aplicação específicos, é crucial escolher a estrutura cristalina correta. 2. Influência da pureza do material A condutividade térmica dos materiais de carbono silicificados é altamente dependente da sua pureza. Há menos impurezas nos cristais de carbono silicificados com maior pureza e a dispersão das vibrações da rede durante a transferência de calor é reduzida, melhorando assim a condutividade térmica. Pelo contrário, as impurezas no material formarão defeitos de rede, dificultarão a transferência do fluxo de calor e reduzirão a eficiência da condutividade térmica. Portanto, manter a alta pureza dos materiais de carbono silicificados durante a produção é crucial para garantir outras altas condutividades térmicas. Algumas impurezas residuais, como óxidos metálicos ou outras substâncias amorfas, formarão barreiras térmicas nos limites dos grãos dos cristais de carbono silicificados, reduzindo significativamente a condutividade térmica do material. Estas impurezas farão com que a resistência térmica nos limites dos grãos aumente, especialmente em temperaturas mais altas. Portanto, controlar rigorosamente a pureza das matérias-primas e dos processos de produção é um dos principais passos para melhorar a condutividade térmica do carbono silicificado. 3. Efeito da temperatura na condutividade térmica A temperatura é um dos fatores importantes que afetam a condutividade térmica do siliceto de carbono. À medida que a temperatura aumenta, a vibração da rede no material será aumentada, resultando num aumento da dispersão de fônons, o que afetará a condução de calor. Em ambientes de baixa temperatura, a condutividade térmica dos materiais de siliceto de carbono é relativamente alta, mas à medida que a temperatura aumenta, a condutividade térmica diminuirá gradualmente. A condutividade térmica do siliceto de carbono varia em diferentes faixas de temperatura. De modo geral, a condutividade térmica do siliceto de carbono é mais proeminente em baixas temperaturas, mas quando a temperatura excede 1000°C, sua condutividade térmica enfraquece gradualmente. Apesar disso, a condutividade térmica do siliceto de carbono em ambientes de alta temperatura ainda é melhor do que a maioria dos outros materiais cerâmicos. 4. Efeito dos elementos de dopagem Para otimizar a condutividade térmica dos materiais de siliceto de carbono, alguns elementos dopantes são normalmente introduzidos na indústria, que podem alterar a estrutura cristalina e as propriedades elétricas do material, afetando assim a condutividade térmica. Por exemplo, a dopagem com elementos como nitrogênio ou alumínio pode alterar a condutividade térmica do siliceto de carbono. No entanto, o doping também pode causar efeitos negativos. Se a concentração de dopagem for muito alta, os defeitos na estrutura cristalina aumentam e os átomos dopados interagem com os átomos da rede, resultando em maior vibração da rede, aumento da resistência térmica e, por fim, redução da condutividade térmica do material. Portanto, o tipo e a concentração do elemento dopante precisam ser controlados com precisão para minimizar o impacto negativo na condutividade térmica e, ao mesmo tempo, melhorar outras propriedades (como a condutividade elétrica). 5. Influência da tecnologia de processamento O processo de fabricação de materiais de carbono siliconizados tem impacto direto na sua condutividade térmica. Diferentes métodos de produção, como processo de sinterização, moldagem por prensagem a quente e deposição de vapor, afetarão o tamanho do grão, a densidade e a porosidade do material, o que afetará a condutividade térmica. Por exemplo, materiais de carbono siliconizados produzidos por sinterização por prensagem a quente geralmente têm densidade mais alta e menos poros, caminhos de condução de calor mais curtos e, portanto, melhor condutividade térmica. Materiais de carbono siliconizado preparados usando métodos convencionais de sinterização podem ter mais poros e defeitos microscópicos, resultando em aumento da resistência térmica e redução da condutividade térmica.

Leia mais -

Qual é o impacto da estrutura do projeto do Bloco Queimador em sua durabilidade?

Nos principais equipamentos da indústria química, o Bloco Queimador é um componente chave para estabilização e transmissão de chama. Sua estrutura de projeto está relacionada à eficiência de combustão da chama e afeta diretamente sua durabilidade durante o uso. Um bloco queimador bem projetado pode resistir à erosão de alta temperatura, alta pressão e meios corrosivos, prolongando assim a vida útil do equipamento e garantindo a operação estável da linha de produção. 1. O projeto de orientação e distribuição da chama do Bloco do Queimador é crucial para sua durabilidade. A orientação razoável da chama pode garantir que a chama seja distribuída uniformemente na câmara de combustão e evitar a ablação do material causada pelo superaquecimento local. Ao mesmo tempo, ao otimizar o design do canal de fluxo de ar, a resistência ao fluxo de ar pode ser reduzida, a eficiência da combustão pode ser melhorada e a carga de calor suportada pelo bloco do queimador pode ser ainda mais reduzida. Este design prolonga a vida útil do Bloco Queimador e melhora a estabilidade e segurança de todo o sistema de combustão. 2. O projeto da dissipação de calor e da estrutura de resfriamento também é um fator importante que afeta a durabilidade do Bloco do Queimador. Em ambientes de alta temperatura, o bloco queimador precisa ter um bom desempenho de dissipação de calor para evitar degradação do desempenho do material ou danos causados por temperatura excessiva. No projeto, medidas como aumentar a área de dissipação de calor, configurar canais de resfriamento ou utilizar materiais com boa condutividade térmica são geralmente adotadas para melhorar a eficiência de dissipação de calor do Bloco Queimador. Esses projetos ajudam a reduzir a temperatura de trabalho do Bloco do Queimador e prolongam efetivamente sua vida útil. 3. O projeto da estrutura de vedação e proteção não deve ser ignorado. Na produção química, muitos meios são altamente corrosivos. Se o desempenho de vedação do Bloco Queimador não for bom, é fácil causar vazamento médio, o que causará corrosão e danos ao Bloco Queimador. Portanto, no projeto, deve-se prestar atenção ao projeto da estrutura de vedação, e materiais de vedação de alta qualidade e tecnologia de vedação avançada devem ser usados para garantir o desempenho de vedação confiável do Bloco Queimador. Ao mesmo tempo, revestimentos resistentes à corrosão podem ser aplicados na superfície do Bloco do Queimador ou outras medidas de proteção podem ser adotadas para melhorar sua resistência à corrosão. 4. O projeto de distribuição de tensões e otimização estrutural também é a chave para melhorar a durabilidade do Bloco Queimador. Sob ambiente de alta temperatura e alta pressão, o bloco do queimador estará sujeito a tensões complexas. Se a distribuição de tensões for desigual ou o projeto estrutural não for razoável, é fácil causar fadiga do material, rachaduras e outros problemas. Portanto, as características da distribuição de tensões precisam ser totalmente consideradas no projeto. Ao otimizar o layout estrutural, adotando espessura e formato razoáveis do material e outras medidas, o fenômeno de concentração de tensão pode ser reduzido e a capacidade de carga do Bloco Queimador pode ser melhorada. A estrutura do projeto do Burner Block tem um impacto de longo alcance em sua durabilidade. Ao otimizar o projeto de orientação e distribuição de chama, dissipação de calor e estrutura de resfriamento, estrutura de vedação e proteção, distribuição de tensão e otimização estrutural, etc., a durabilidade do Bloco Queimador pode ser significativamente melhorada, fornecendo uma forte garantia para a operação estável de produtos químicos produção.

Leia mais -

Por que os concretos refratários indefinidos têm boa estabilidade ao choque térmico

No campo da indústria de alta temperatura, mudanças rápidas de temperatura no forno são a norma. Este choque térmico frequente representa um grave desafio para os materiais de revestimento do forno. Castables Refratários Indefinidos destaca-se entre muitos materiais refratários devido à sua boa estabilidade ao choque térmico e tornou-se uma escolha ideal para enfrentar este desafio. Então, por que o IRC tem uma estabilidade de choque térmico tão boa? O excelente desempenho da estabilidade ao choque térmico do IRC se deve ao design científico de sua fórmula de material. Durante o processo de pesquisa e desenvolvimento, uma variedade de matérias-primas resistentes a altas temperaturas e com baixo coeficiente de expansão térmica foram selecionadas para dosagem para garantir que o IRC possa manter um volume e forma estáveis em altas temperaturas. Além disso, ao adicionar quantidades apropriadas de aditivos, como micropós e fibras, a microestrutura do IRC pode ser efetivamente melhorada e sua resistência ao choque térmico pode ser melhorada. Esses aditivos podem absorver e dispersar a tensão durante o choque térmico e evitar que o material rache devido à concentração de tensão. A classificação das partículas é um dos principais fatores que afetam a estabilidade ao choque térmico do IRC. Controle rigorosamente o tamanho das partículas e a distribuição das matérias-primas para garantir que uma estrutura de poros razoável e uma estrutura de esqueleto densa sejam formadas dentro do IRC. Esta estrutura pode efetivamente dispersar e transferir o estresse durante o choque térmico, reduzir os danos causados pela concentração de estresse, e a estrutura do esqueleto denso também pode melhorar a resistência e a tenacidade do IRC, aumentando ainda mais sua resistência ao choque térmico. Além da formulação do material e da classificação das partículas, a tecnologia de produção avançada também é uma garantia importante para a boa estabilidade ao choque térmico do IRC. Durante o processo de produção, moldagem de alta pressão, sinterização de alta temperatura e outros processos são usados para formar uma ligação estreita entre as partículas internas do IRC, melhorando assim sua resistência e densidade gerais. Ao mesmo tempo, ao otimizar a curva de sinterização e o controle da atmosfera, a microestrutura do IRC pode ser melhorada e sua resistência ao choque térmico pode ser melhorada. Embora o IRC em si tenha boa estabilidade ao choque térmico, o uso e a manutenção razoáveis também são a chave para manter seu desempenho. Durante o uso, o rápido aumento e queda e a flutuação excessiva da temperatura do forno devem ser evitados para reduzir os danos por choque térmico ao IRC. A inspeção e manutenção regulares do revestimento do forno, a detecção e o tratamento oportunos de possíveis fissuras e problemas de lascamento também são medidas importantes para prolongar a vida útil do IRC e manter sua estabilidade ao choque térmico. Os Castables Refratários Indefinidos têm boa estabilidade ao choque térmico devido ao efeito combinado de muitos fatores, como o design científico de sua fórmula de material, classificação de partículas finas, tecnologia de produção avançada e uso e manutenção razoáveis. Essas vantagens permitem que o IRC opere de forma estável e confiável no campo industrial de alta temperatura, fornecendo uma forte garantia para a produção segura e operação eficiente de vários fornos.

Leia mais -

Por que a pré-fabricada com baixo teor de cimento é ecologicamente correta?

1. O núcleo de Pré-fabricado com baixo teor de cimento é a sua composição material e processo de produção. Comparado com os métodos de construção tradicionais, este edifício pré-fabricado reduz bastante o uso de cimento durante o processo de fabricação. A produção de cimento é uma das importantes fontes de emissões de gases com efeito de estufa, especialmente emissões de dióxido de carbono. Ao reduzir a quantidade de cimento utilizado, o Low-cement Prefab reduz a pegada de carbono dos materiais de construção e dá um contributo positivo para enfrentar as alterações climáticas. 2. Além de reduzir o uso de cimento, o Low-cement Prefab também utiliza uma variedade de materiais e tecnologias ecologicamente corretos. Utiliza materiais reciclados, resíduos industriais ou minerais naturais como matérias-primas alternativas. Esses materiais estão amplamente disponíveis e podem reduzir a mineração de novos recursos e reduzir os danos ao ambiente natural. Ao mesmo tempo, o processo de produção de edifícios pré-fabricados é concluído na fábrica, o que reduz o ruído, a poeira e as emissões de resíduos da construção no local e melhora ainda mais o desempenho da proteção ambiental. 3. Do ponto de vista de todo o ciclo de vida do edifício, o Pré-fabricado com baixo teor de cimento também tem um bom desempenho. Devido ao seu desenho estrutural e seleção otimizada de materiais, este tipo de edifício apresenta melhor desempenho em isolamento térmico, ventilação e iluminação, podendo reduzir o consumo de energia e as emissões de carbono durante a operação do edifício. Além disso, os edifícios pré-fabricados também apresentam alta durabilidade e facilidade de manutenção, o que pode prolongar a vida útil dos edifícios e reduzir os resíduos e as emissões de carbono causadas por demolições e construções frequentes. 4. No processo de promoção do desenvolvimento de pré-fabricadas com baixo teor de cimento, o apoio político e a orientação de mercado desempenharam um papel importante. Os governos de vários países introduziram políticas relevantes para incentivar o desenvolvimento de edifícios de baixo carbono e ecológicos, proporcionando um amplo espaço de desenvolvimento para métodos de construção inovadores, como os pré-fabricados com baixo teor de cimento. Com a melhoria da consciência ambiental dos consumidores, cada vez mais empresas e indivíduos começaram a prestar atenção e a escolher produtos de construção de baixo carbono e ecológicos, proporcionando um forte apoio à promoção no mercado de métodos de construção inovadores, como o Low-cement Prefab. Pré-fabricado com baixo teor de cimento é um método de construção de baixo carbono e ecologicamente correto, com vantagens significativas na redução das emissões de gases de efeito estufa, na redução da pegada de carbono da construção e na melhoria do desempenho da construção. Com a melhoria contínua da consciência ambiental global e o avanço contínuo da tecnologia, espera-se que a Pré-fabricada com baixo teor de cimento desempenhe um papel mais importante no futuro campo da construção e contribua para a construção de uma casa verde, de baixo carbono e sustentável na Terra.

Leia mais