-

Quais são as vantagens do desempenho de isolamento térmico dos refratários monolíticos na aplicação

Materiais refratários amorfos são amplamente utilizados em muitos campos industriais de alta temperatura devido ao seu excelente desempenho de isolamento térmico. Seu excelente desempenho vem de sua composição e estrutura de materiais únicas. Esse tipo de material é geralmente composto de agregados, ligantes e vários aditivos de alto refratário. Sob condições de alta temperatura, ocorrerão reações físicas e químicas complexas entre esses componentes para formar uma microestrutura densa e estável. Essa estrutura pode não apenas isolar efetivamente a transferência de calor, mas também manter a integridade do material em condições de alta temperatura e evitar rachaduras e espalhamentos causados pelo estresse térmico. Na indústria de fundição de aço, o desempenho de isolamento térmico de materiais refratários amorfos é particularmente importante. Equipamentos -chave, como fornos de explosão e conversores, enfrentam temperaturas internas extremamente altas e campos complexos de tensão térmica durante a operação. Os refratários tradicionais geralmente são difíceis de suportar ambientes extremos, enquanto materiais refratários amorfos podem reduzir efetivamente o gradiente de temperatura dentro do equipamento e reduzir significativamente os danos ao equipamento causado pelo estresse térmico com seu excelente desempenho de isolamento térmico. Esse desempenho não apenas estende a vida útil do equipamento, mas também melhora a eficiência da produção e reduz os custos de manutenção, criando maiores benefícios econômicos para a empresa. Em indústrias de materiais de construção, como cimento e vidro, Materiais refratários amorfos Também desempenhe um papel fundamental. Cimento Kilns rotativos e fornos de fusão de vidro precisam suportar a limpeza e a erosão de chamas de alta temperatura e materiais fundidos durante a operação. Graças ao seu excelente desempenho de isolamento térmico, os materiais refratários amorfos podem reduzir efetivamente a temperatura da parede externa do equipamento, reduzir a perda de calor e melhorar a eficiência térmica. Ao mesmo tempo, seu excelente desempenho anti-erosão garante a operação estável do equipamento em um ambiente de alta temperatura, melhorando ainda mais a segurança e a economia da produção. Em indústrias de energia, como petroquímicas e eletricidade, o desempenho de isolamento térmico de materiais refratários amorfo também tem vantagens significativas. Fornos de rachaduras catalíticas em plantas e caldeiras petroquímicas na indústria de energia e outros equipamentos precisam suportar altas temperaturas e ambientes complexos de tensão térmica. A aplicação de materiais refratários amorfos não apenas melhora a eficiência térmica do equipamento, mas também reduz o consumo de energia e as emissões de gases de efeito estufa, que são altamente consistentes com a atual tendência global de proteção ambiental e desenvolvimento sustentável.

Leia mais -

Como melhorar a estabilidade de isolantes tijolos refratários

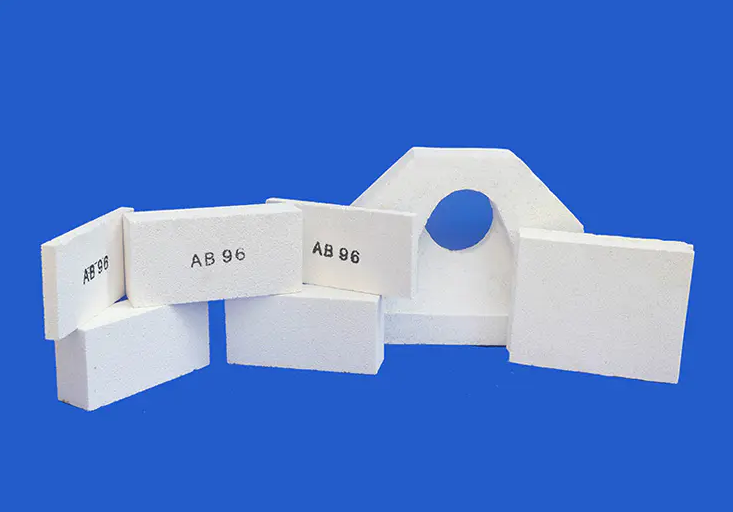

No processo de fabricação de isolantes tijolos refratários , a seleção de matérias -primas é crucial e afeta diretamente o desempenho e a estabilidade do produto final. Dongtai Hongda está bem ciente disso, por isso tomou medidas estritas de controle no processo de compra de matéria -prima. A empresa está comprometida em selecionar matérias-primas de alta qualidade que foram rigorosamente rastreadas e testadas para garantir que cada lote de matérias-primas possa atender aos altos padrões da indústria. Para esse fim, Dongtai Hongda formou uma equipe de compras profissionais de matéria -prima para se aprofundar no mercado e entender as tendências da indústria em tempo real para garantir que as matérias -primas compradas não apenas atendam aos padrões nacionais, mas também atendem aos requisitos rigorosos da empresa para altos qualidade e alta estabilidade. Além disso, Dongtai Hongda realiza regularmente avaliações e auditorias abrangentes de fornecedores de matéria -prima para garantir a confiabilidade e a estabilidade das fontes de matéria -prima, estabelecendo uma base sólida para o alto desempenho dos produtos. Em termos de tecnologia de produção, Dongtai Hongda também demonstra seu profissionalismo e previsão. O processo de produção é um dos principais fatores que afetam a estabilidade de isolar tijolos refratários. A empresa adotou uma série de tecnologias e equipamentos avançados de processo para garantir a alta estabilidade e o excelente desempenho dos produtos durante o processo de fabricação. Por exemplo, Dongtai Hongda introduziu uma linha de produção automatizada de lotes e molduras, que melhora significativamente a densidade e a uniformidade do produto, controlando com precisão a proporção de matérias -primas e a pressão de moldagem, aumentando assim sua resistência ao choque térmico e força mecânica. Além disso, equipado com equipamentos avançados de disparo, como o forno de túnel de alta temperatura e o forno de transporte de 1700 ℃, o Dongtai Hongda pode controlar efetivamente a curva de temperatura e a atmosfera durante o processo de disparo enquanto atende aos requisitos de disparo de alta temperatura, melhorando ainda mais a estabilidade da estabilidade e desempenho do produto. A inovação no design do produto também é um dos principais fatores para o sucesso de Dongtai Hongda no campo de isolantes tijolos refratários. A empresa possui uma equipe profissional de P&D que presta muita atenção à dinâmica do mercado e às tendências do setor e continua a inovar o design de produtos para atender às necessidades de aplicação de diferentes indústrias e diferentes condições de trabalho. Por exemplo, para o ambiente de corrosão de alta temperatura de indústrias específicas, Dongtai Hongda desenvolveu tijolos refratários isolantes com excelente resistência à corrosão; E para aplicações que precisam suportar maior estresse mecânico, a empresa projetou produtos de alta resistência e alta. Esses designs inovadores não apenas melhoram a estabilidade do produto, mas também ampliam efetivamente a faixa de aplicação do produto e atendem às diversas necessidades do mercado.

Leia mais -

Quais são os efeitos das matérias -primas na estabilidade de isolantes tijolos refratários

O desempenho de isolantes tijolos refratários é diretamente afetado pelo tipo de matérias -primas, especialmente em termos de composição química e propriedades físicas. Dongtai Hongda Material Resistente ao calor Co., Ltd. Usa principalmente argila refratária como matéria -prima central no processo de produção. Isso ocorre porque a argila refratária não apenas possui excelentes propriedades refratárias, mas também mostra boa plasticidade, tornando -a uma escolha ideal para fabricar tijolos refratários em isolamento. Para atender às necessidades específicas dos clientes e dos requisitos de desempenho dos produtos, a empresa também adicionará materiais leves, como contas flutuantes, clínicas de argila refratárias, cinzas volantes, etc. de acordo com as condições reais. A adição desses materiais leves não apenas reduz efetivamente a densidade de volume do produto, mas também melhora significativamente seu desempenho de isolamento térmico, otimiza a microestrutura dos tijolos refratários isolantes e melhora a resistência ao choque térmico e a resistência ao desgaste. Na produção de tijolos refratários isolantes, a composição das matérias -primas é crucial para sua estabilidade e confiabilidade. Dongtai Hongda Refratário Material Co., Ltd. Controla estritamente a composição química, especialmente o conteúdo da alumina (Al2O3), na seleção de matérias -primas. A alumina é um dos principais componentes dos materiais refratários, e seu conteúdo afeta diretamente a resistência de refratório e corrosão de isolar tijolos refratários. Para garantir que o conteúdo de Al2O3 de cada lote de matérias -primas esteja dentro da faixa especificada, a empresa usa análise precisa da composição química para garantir a estabilidade e a consistência do produto, melhorando assim a confiabilidade do produto final. A tecnologia de processamento das matérias -primas também tem um impacto profundo no desempenho de tijolos refratários isolantes. No processo de produção da Dongtai Hongda Refratário Materiais Co., Ltd., as matérias -primas passam por vários links -chave, como lotes, mistura, moldagem, secagem e disparo. Entre eles, os estágios de moldagem e disparo são cruciais para o desempenho final do produto. Durante o processo de moldagem, as matérias -primas precisam ser pressionadas uniformemente para garantir que a densidade e a força do produto atendam aos padrões; E durante o estágio de disparo, as matérias-primas precisam sofrer sinterização de alta temperatura para formar uma microestrutura densa. A Dongtai Hongda Refratário Materiais Co., Ltd. usa tecnologias avançadas de moldagem e disparo para garantir que as matérias -primas sejam totalmente processadas durante o processo de processamento, o que não apenas melhora a estabilidade de tijolos refratários isolantes, mas também estende sua vida útil.

Leia mais -

Quais fatores afetam a resistência a altas temperaturas de refratários monolíticos

Materiais refratários são amplamente utilizados em ambientes de alta temperatura, especialmente em indústrias como metalurgia, indústria química e energia. Sua resistência a altas temperaturas afeta diretamente a segurança e economia do equipamento. Na pesquisa, desenvolvimento e produção de materiais refratários, Dongtai Hongda concentra-se na otimização abrangente de fatores como composição do material, processo de preparação e ambiente de uso para garantir o excelente desempenho dos produtos sob condições de alta temperatura. Otimização da composição do material A seleção de agregados refratários é um dos principais fatores que afetam a resistência a altas temperaturas dos materiais refratários. Dongtai Hongda utiliza agregados refratários de alta qualidade, incluindo alta alumina, sílica e magnésio. Esses agregados não apenas possuem altos pontos de fusão, mas também apresentam baixos coeficientes de expansão térmica e excelente resistência ao choque térmico, o que pode efetivamente melhorar a estabilidade e durabilidade de materiais refratários em ambientes de alta temperatura. Os aglutinantes desempenham um papel vital em materiais refratários. Eles combinam agregados e pós para garantir a estabilidade estrutural dos materiais em altas temperaturas. Dongtai Hongda usa ligantes de alto desempenho, como cimento de silicato, cimento de aluminato e fosfatos para aumentar a resistência mecânica e a estabilidade em altas temperaturas de materiais refratários. Além disso, o uso de aditivos, como plastificantes, aceleradores e redutores de água, também tem um impacto significativo no desempenho da construção e na resistência a altas temperaturas dos materiais refratários. Ao ajustar com precisão o tipo e a quantidade de aditivos, a Dongtai Hongda é capaz de otimizar o desempenho abrangente de materiais refratários e garantir que eles mantenham propriedades físicas e químicas estáveis em ambientes de alta temperatura. Melhoria do processo de preparação O processo de preparação de materiais refratários também tem um impacto importante na sua resistência a altas temperaturas. A precisão da dosagem e mistura é a base para garantir a estabilidade do desempenho do material. Dongtai Hongda utiliza equipamentos avançados de dosagem e mistura automática para garantir a medição precisa e a mistura uniforme de cada matéria-prima, melhorando assim o desempenho geral dos materiais refratários. Durante o processo de moldagem e cura, Dongtai Hongda otimiza o processo de moldagem e as condições de cura e adota tecnologias avançadas, como moldagem por vibração e moldagem por pressão, para garantir que o material forme uma estrutura densa. Durante o processo de cura, ligações químicas estáveis são formadas através da reação completa, o que aumenta ainda mais a resistência a altas temperaturas dos materiais refratários. O processo de queima é um elo fundamental na preparação de materiais refratários. Dongtai Hongda utiliza equipamentos de queima avançados, como fornos de túnel de alta temperatura e fornos vaivém, para garantir que os materiais reajam totalmente em altas temperaturas e formem uma estrutura cristalina estável. Ao mesmo tempo, um sistema de resfriamento razoável ajuda a evitar rachaduras e descascamento durante o processo de resfriamento, melhorando assim a resistência a altas temperaturas dos materiais refratários. Adaptabilidade ao ambiente de uso O ambiente de uso de materiais refratários também tem um impacto significativo em sua resistência a altas temperaturas. Dentro de equipamentos de alta temperatura, muitas vezes há um grande gradiente de temperatura, o que impõe requisitos mais elevados à resistência ao choque térmico de materiais refratários. Dongtai Hongda melhorou significativamente a resistência ao choque térmico de materiais refratários, otimizando a fórmula do material e o processo de preparação, garantindo que ele possa lidar efetivamente com as mudanças de temperatura dentro de equipamentos de alta temperatura. Ao mesmo tempo, gases corrosivos e derretimentos dentro do equipamento representam um desafio à estabilidade química dos materiais refratários. Para este fim, Dongtai Hongda dá prioridade a agregados refratários e ligantes com alta resistência à corrosão ao selecionar materiais, e melhora ainda mais a estabilidade química dos materiais refratários adicionando agentes anticorrosivos e outras medidas, prolongando assim sua vida útil.

Leia mais -

Como melhorar a resistência dos tijolos refratários isolantes

Nas aplicações industriais atuais, a resistência e o desempenho dos tijolos refratários isolantes afetam diretamente a segurança e a eficiência da produção dos equipamentos. A Dongtai Hongda Company continua a explorar e inovar neste campo e está comprometida em melhorar o desempenho geral dos tijolos refratários isolantes, otimizando a seleção de matérias-primas, melhorando os processos de produção e adicionando agentes de reforço e ligantes. Otimizando a seleção e dosagem de matérias-primas A melhoria da resistência dos tijolos refratários isolantes é inseparável da seleção cuidadosa e do dimensionamento científico das matérias-primas. A Dongtai Hongda Company seleciona matérias-primas refratárias de alta pureza, incluindo argilas siliciosas e de alta alumina de alta qualidade. Essas matérias-primas não só possuem excelentes propriedades de ligação, mas também possuem alta refratariedade. Durante o processo de triagem da matéria-prima, a empresa controla rigorosamente o teor de impurezas para garantir a distribuição uniforme das partículas, melhorando assim a resistência geral do produto. Além disso, Dongtai Hongda também está explorando ativamente a aplicação de novas matérias-primas, como a adição de partículas duras, como areia de quartzo e corindo, em quantidades adequadas. Estas partículas duras podem formar uma estrutura de esqueleto estável durante o processo de queima, aumentando ainda mais a resistência e durabilidade do produto. Melhorar os processos de produção e tecnologias de moldagem A inovação dos processos de produção e das tecnologias de moldagem é uma parte importante para melhorar a resistência dos tijolos refratários isolantes. A Dongtai Hongda Company introduziu linhas de produção automatizadas avançadas de dosagem e moldagem para garantir que cada lote de produtos tenha dosagem precisa e formato estável. Durante o processo de moldagem, a empresa utiliza tecnologia de moldagem de alta pressão para aumentar a pressão de moldagem e tornar as partículas da matéria-prima mais estreitamente ligadas, melhorando significativamente a densidade e a resistência do produto. Ao mesmo tempo, Dongtai Hongda também introduziu tecnologias de queima avançadas, como fornos de túnel de alta temperatura e fornos vaivém. Ao controlar com precisão a temperatura de queima e o tempo de isolamento, uma estrutura cristalina mais estável é formada no interior do produto, melhorando ainda mais sua resistência e resistência ao fogo. Adicionando agentes de reforço e ligantes A fim de melhorar ainda mais a resistência dos tijolos refratários isolantes, a Dongtai Hongda Company adotou a estratégia de reforçar agentes e ligantes no processo de produção. Agentes de reforço como pó de alumina e sílica ativa podem melhorar significativamente as propriedades de queima e a resistência de ligação das matérias-primas. Materiais gelificantes inorgânicos, como ligantes como cimento e vidro solúvel, formam ligações químicas durante o processo de queima, unindo firmemente as partículas da matéria-prima, melhorando assim a resistência geral do produto. Deve-se enfatizar que a quantidade de agentes de reforço e ligantes adicionados deve ser rigorosamente controlada. Quantidades excessivas podem levar à diminuição do desempenho do produto ou causar outros efeitos adversos.

Leia mais -

Como melhorar o desempenho de isolamento térmico de tijolos refratários isolantes

No campo industrial atual, o desempenho de isolamento térmico de tijolos refratários isolantes é de vital importância para melhorar a eficiência energética e reduzir os custos de produção. A Dongtai Hongda está comprometida em fornecer aos clientes produtos de tijolos refratários isolantes de alto desempenho, contando com sua inovação contínua na seleção de matérias-primas, processo de produção e tecnologia de moldagem. Otimize a seleção e proporção de matéria-prima A seleção e a proporção das matérias-primas são fatores-chave para melhorar o desempenho do isolamento térmico dos tijolos refratários isolantes. Dongtai Hongda segue altos padrões e utiliza matérias-primas refratárias de alta pureza, incluindo sílica de alta qualidade e argila com alto teor de alumina. Essas matérias-primas não só possuem excelentes propriedades de ligação, plasticidade e retração de queima, mas também possuem refratariedade suficiente. Após rigorosa triagem de matérias-primas e design de proporção científica, os produtos da empresa foram significativamente melhorados no desempenho de isolamento térmico e na resistência geral. Além disso, a Dongtai Hongda Company explora ativamente a aplicação de novas matérias-primas, como perlita expandida e pó de óxido de ferro. A introdução destes novos materiais não só melhora o efeito de isolamento térmico do produto, mas também aumenta a sua resistência a altas temperaturas, proporcionando aos clientes opções de produtos mais competitivas. Processo de produção inovador e tecnologia de moldagem No processo de produção de tijolos refratários isolantes, a inovação no processo e na tecnologia de moldagem também é crucial para melhorar o desempenho do produto. A Dongtai Hongda Company introduziu linhas de produção automáticas avançadas de dosagem e moldagem, que garantem a uniformidade e densidade da estrutura interna do produto por meio de dosagem precisa e tecnologia de moldagem fina. Além disso, a empresa também adota tecnologias avançadas de queima, como fornos de túnel de alta temperatura e fornos vaivém, para garantir a formação de uma camada de isolamento mais estável dentro do produto, controlando com precisão a temperatura de queima e o tempo de isolamento. A aplicação desta tecnologia não só melhora o desempenho do isolamento térmico do produto, mas também garante a estabilidade do produto a longo prazo. Aplicação de plastificantes e aditivos combustíveis A fim de melhorar ainda mais o desempenho do isolamento térmico dos tijolos refratários isolantes, a Dongtai Hongda Company implementou a estratégia de adicionar plastificantes e aditivos combustíveis. Os plastificantes, como substâncias inorgânicas ou orgânicas como a bentonita, melhoram significativamente a plasticidade e as propriedades de moldagem das matérias-primas, tornando o produto mais denso durante o processo de queima e reduzindo efetivamente a transferência de calor. Ao mesmo tempo, a adição de materiais combustíveis pode formar mais estruturas de poros durante o processo de queima. Esses poros bloqueiam efetivamente o caminho de transferência de calor e aumentam ainda mais o efeito de isolamento. No entanto, é importante notar que o tamanho e a forma das partículas dos aditivos combustíveis têm uma influência importante no desempenho final do isolamento térmico, pelo que é necessário um controlo rigoroso durante a selecção e dosagem.

Leia mais -

Como melhorar o desempenho de alta resistência térmica de tijolos refratários isolantes

Em ambientes de alta temperatura, o desempenho de tijolos refratários isolantes está diretamente relacionado à segurança e eficiência dos equipamentos industriais. A Dongtai Hongda sabe disso muito bem, por isso está comprometida em fornecer tijolos refratários isolantes com alta resistência térmica e alta estabilidade para atender às necessidades de diferentes indústrias. Controle rigoroso de matérias-primas de alta qualidade A seleção das matérias-primas é um fator chave na determinação do desempenho dos tijolos refratários isolantes. Dongtai Hongda utiliza matérias-primas de alta qualidade, como alumina de alta pureza (Al₂O₃) e silicato (SiO₂). Esses materiais não só possuem excelente estabilidade térmica e baixa condutividade térmica, mas também possuem boa estabilidade química, formando a base para alta resistência térmica. . Através de processos científicos de dosagem e mistura, é garantido que a reação química entre as matérias-primas seja totalmente realizada, formando uma microestrutura densa e estável, melhorando significativamente o desempenho geral de resistência térmica do material. Projeto estrutural avançado O efeito de isolamento térmico dos tijolos refratários isolantes está intimamente relacionado ao seu projeto estrutural. Dongtai Hongda adota um design de estrutura composta multicamadas, combinando diferentes materiais e espessuras para formar uma resistência térmica gradiente, que efetivamente retarda a velocidade de transferência de calor. Ao mesmo tempo, com a ajuda de tecnologia avançada de espuma e tecnologia de controle de poros, uma estrutura de poros uniformemente distribuída é formada no interior, melhorando ainda mais o desempenho do isolamento térmico. Este design estrutural inovador não só melhora o efeito de isolamento térmico dos tijolos refratários isolantes, mas também aumenta a sua resistência ao choque térmico, permitindo manter maior estabilidade e confiabilidade em ambientes de alta temperatura. Processo de produção inovador A fim de garantir a excelente qualidade dos tijolos refratários isolantes, a Dongtai Hongda introduziu equipamentos de produção automatizados e inteligentes no processo de produção, incluindo sistemas de dosagem automática, equipamentos de moldagem de alta precisão e fornos de túnel de alta temperatura. Esses equipamentos avançados garantem a fabricação precisa e a qualidade estável dos produtos. Além disso, Dongtai Hongda também utiliza tecnologia avançada de tratamento térmico para otimizar a estrutura cristalina dentro dos tijolos refratários isolantes, controlando com precisão a temperatura de queima e o tempo de retenção, melhorando significativamente a resistência térmica e a resistência mecânica do material. Sistema de gestão de qualidade rigoroso A Dongtai Hongda está comprometida em manter altos padrões de gestão de qualidade em todos os elos de produção. Desde a aquisição de matérias-primas até a entrega dos produtos acabados, cada etapa foi submetida a rigorosos testes e monitoramento de qualidade para garantir que cada tijolo refratário isolante atenda a excelentes padrões de qualidade. Nosso sistema de gestão de qualidade não apenas melhora a eficiência da produção, mas também oferece aos clientes garantias confiáveis de produtos.

Leia mais -

Influência do design do material na resistência ao choque térmico de refratários monolíticos

Em aplicações industriais de alta temperatura, refratários monolíticos desempenhar um papel vital. Este tipo de material não só tem de suportar temperaturas extremamente elevadas, mas também deve manter a integridade estrutural e a estabilidade de desempenho durante mudanças drásticas de temperatura, especialmente em termos de resistência ao choque térmico. O design do material é um elo fundamental na melhoria da resistência ao choque térmico de materiais refratários não moldados. O seu impacto é abrangente e complexo, envolvendo muitos aspectos. Em primeiro lugar, a seleção dos ingredientes é a base do design do material e afeta diretamente a resistência ao choque térmico dos materiais refratários monomorfos. O óxido de alumínio (Al2O3) tornou-se um dos principais componentes dos materiais refratários amorfos devido ao seu alto ponto de fusão, alta dureza e excelente estabilidade química. A pesquisa mostra que o ajuste do conteúdo e da forma cristalina do Al2O3 pode afetar significativamente o coeficiente de expansão térmica, a condutividade térmica e o módulo de elasticidade do material, afetando diretamente sua resistência ao choque térmico. Além disso, a seleção de matérias-primas como silício e magnésia também precisa ser considerada de forma abrangente com base em cenários de aplicação específicos para obter o melhor efeito de resistência ao choque térmico. O controle da microestrutura é um dos principais fatores que determinam as propriedades do material. Para materiais refratários não moldados, características microestruturais como tamanho de grão, porosidade e distribuição de poros têm um impacto importante na sua resistência ao choque térmico. Ao otimizar o processo de sinterização, como ajustar a temperatura de sinterização, tempo de retenção e condições atmosféricas, o crescimento dos grãos pode ser efetivamente controlado, formando uma estrutura de grão uniforme e fina, reduzindo defeitos internos, melhorando assim a tenacidade e a resistência à trinca do material . Ao mesmo tempo, uma quantidade adequada de porosidade pode aliviar o estresse térmico, porque os poros podem servir como canais para liberação de estresse e reduzir a concentração do estresse térmico causado pelas mudanças de temperatura. A introdução de aditivos também pode melhorar significativamente a resistência ao choque térmico de materiais refratários monolíticos. Por exemplo, as nanopartículas, devido à sua elevada área superficial específica e atividade, podem formar estruturas de interface em nanoescala nos materiais, aumentando assim a resistência geral do material. A fibra cerâmica pode melhorar a tenacidade do material e reduzir os danos ao material causados pelo estresse térmico. Além disso, alguns aditivos especiais, como o óxido de zircônio (ZrO2), devido ao seu efeito de tenacidade por mudança de fase, podem sofrer mudança de fase em altas temperaturas e absorver o estresse térmico, melhorando ainda mais a resistência ao choque térmico do material. O projeto de materiais compósitos é outra maneira eficaz de melhorar a resistência ao choque térmico de materiais refratários não moldados. Ao selecionar cuidadosamente os materiais da matriz e do reforço para obter uma boa combinação de coeficientes de expansão térmica, o estresse térmico na interface pode ser efetivamente reduzido e a resistência ao choque térmico do material compósito aumentada. Por exemplo, a combinação de óxido de alumínio com zircônia pode formar um material compósito com excelente resistência ao choque térmico. Ao mesmo tempo, o uso de tecnologia de reforço de fibra, como a adição de fibras de aço ou fibras refratárias a concretos refratários, pode melhorar significativamente a tenacidade e a resistência à trinca do material e aumentar ainda mais sua resistência ao choque térmico.

Leia mais -

Quais são as etapas da fundição de refratários monolíticos

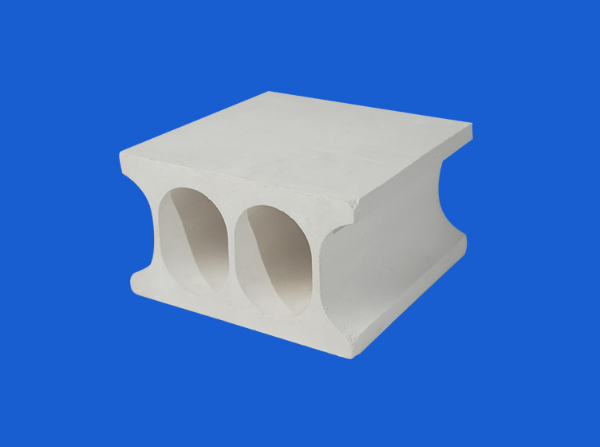

Na indústria refratária, refratários monolíticos têm atraído grande atenção devido à sua excelente resistência ao fogo, resistência à corrosão e flexibilidade. A fundição, como um importante processo de moldagem para refratários monolíticos, é amplamente utilizada em vários equipamentos industriais de alta temperatura e tornou-se uma forma importante de obter refratários de alto desempenho. Preparação de matéria-prima A primeira etapa da fundição é a preparação da matéria-prima, que envolve uma proporção razoável de agregados refratários, ligantes e água. Os agregados refratários são substâncias granulares que constituem o corpo principal dos materiais refratários, e os mais comuns incluem alumina, óxido de magnésio e sílica. Os aglutinantes são materiais essenciais que unem as partículas de agregados refratários, geralmente incluindo vidro solúvel, fosfatos e aluminatos. A adição de água tem como objetivo ajustar a fluidez e a viscosidade da pasta para garantir o bom andamento do processo de fundição. Na etapa de preparação da matéria-prima é fundamental controlar rigorosamente a proporção e a distribuição granulométrica de cada componente para garantir o desempenho e a qualidade do produto final. Além disso, a secagem e o pré-tratamento das matérias-primas também são elos importantes que não podem ser ignorados para evitar bolhas e rachaduras durante o processo de fundição e garantir a integridade e durabilidade do produto. Preparação de pasta Após misturar as matérias-primas preparadas em uma proporção específica, adicione uma quantidade adequada de água para mexer e formar uma pasta fluida. Durante o processo de preparação da pasta, o controle da velocidade e do tempo de agitação é crucial para garantir que os componentes sejam misturados uniformemente. Além disso, a viscosidade e a fluidez da pasta devem ser ajustadas de acordo com o cenário específico de aplicação para atender aos diferentes requisitos de construção. No processo de preparação da pasta, é igualmente importante remover as bolhas da pasta. A presença de bolhas não só afetará a densidade e resistência do produto final, mas pode até causar rachaduras e quedas durante o uso. Portanto, métodos eficazes, como desgaseificação a vácuo ou desgaseificação ultrassônica, podem melhorar significativamente a qualidade da pasta. Preparação de molde e fundição O molde desempenha um papel vital no processo de fundição. De acordo com o formato e tamanho do produto desejado, selecione um molde adequado para preparo. O material e a precisão do molde afetam diretamente a qualidade e o desempenho do produto final. Depois que o molde estiver preparado, despeje cuidadosamente a pasta preparada no molde. Durante o processo de fundição, a vazão e a vazão da pasta precisam ser controladas para evitar bolhas e rachaduras. Ao mesmo tempo, garanta a vedação do molde para evitar vazamento da pasta durante o processo de fundição. Vibração e cura Para melhorar ainda mais a densidade e a resistência do produto, o molde precisa ser vibrado após o vazamento. A vibração pode fazer com que as partículas da pasta fiquem mais próximas, reduzindo assim a porosidade e melhorando a densidade do produto. Após a conclusão do tratamento vibratório, o molde é movido para a sala de cura para cura. O objetivo da cura é evaporar e solidificar gradualmente a água da pasta para formar uma camada refratária sólida. O tempo de cura e a temperatura precisam ser ajustados de acordo com o tipo específico de produto e requisitos de desempenho para garantir a qualidade final do produto. Desmoldagem e processamento subsequente Após a cura, abra o molde e retire o produto com cuidado. Durante o processo de desmoldagem, tome cuidado para evitar danos ao produto. Após a desmoldagem, o produto geralmente requer pós-processamento adicional, incluindo acabamento superficial e inspeção de qualidade para garantir que atenda aos padrões de uso e requisitos técnicos esperados.

Leia mais -

Quais são os métodos de moldagem de refratários monolíticos

Na indústria refratária, refratários monolíticos tornaram-se o material principal para muitas aplicações industriais devido ao seu excelente desempenho refratário, métodos de construção flexíveis e ampla aplicabilidade. Os métodos de moldagem deste tipo de material são diversos e uma variedade de tecnologias avançadas de moldagem são utilizadas para diferentes cenários de aplicação e requisitos de desempenho. A fundição é um dos métodos de moldagem mais comumente usados para refratários monolíticos. Este processo despeja a pasta refratária pré-misturada no molde e a desmolda após a solidificação para obter o produto refratário com o formato desejado. Este método é particularmente adequado para a fabricação de produtos refratários com formatos complexos e requisitos de alta precisão dimensional. Durante o processo de vazamento, a preparação da pasta é fundamental. A pasta deve ter excelente fluidez e estabilidade para garantir que o molde possa ser preenchido uniformemente durante o vazamento. Além disso, o tempo de cura da pasta e as suas condições ambientais precisam ser rigorosamente controlados para garantir que o desempenho do produto final atenda aos padrões esperados. A moldagem por pulverização, como outro método de moldagem eficiente para materiais refratários monolíticos, é particularmente adequada para a reparação e reforço de estruturas refratárias existentes. Este processo utiliza pulverização de alta pressão para pulverizar uniformemente a pasta refratária na peça a ser reparada, formando assim uma camada refratária contínua. A formação por spray tem vantagens significativas, como rápida velocidade de construção, alta flexibilidade e forte adaptabilidade. Pode pulverizar com precisão em formas complexas e áreas de difícil acesso para garantir a uniformidade e continuidade da camada refratária. Além disso, este método permite que a espessura da pulverização e o tipo de material refratário sejam ajustados de acordo com as necessidades reais para atender a diferentes requisitos de desempenho. A formação por vibração é um método de formação que utiliza vibração mecânica para organizar e combinar partículas refratárias. Sob a ação da vibração, as partículas refratárias são submetidas a uma força de impacto uniforme, conseguindo assim um empilhamento próximo e uma distribuição uniforme. Este método é particularmente adequado para a fabricação de produtos refratários com formatos simples e tamanhos grandes. A formação por vibração tem as vantagens de alta eficiência de produção, alta densidade de produto e boa estabilidade dimensional. Ao ajustar a frequência e amplitude da vibração, a densidade e a estrutura interna dos produtos refratários podem ser controladas com precisão para atender a diferentes requisitos de desempenho. A conformação por prensagem é um processo que pressiona as partículas refratárias em forma por meio de pressão mecânica. É adequado para a fabricação de produtos refratários com formatos regulares e requisitos de alta precisão dimensional. Durante o processo de prensagem, as partículas refratárias são submetidas a uma pressão uniforme, conseguindo assim um arranjo e combinação próximos. As vantagens deste método são formatos regulares de produtos, alta precisão dimensional e densidade uniforme. No entanto, a moldagem por prensagem exige muito dos moldes e não é adequada para a fabricação de produtos refratários com formatos complexos ou tamanhos grandes.

Leia mais -

Quais são os cuidados para o transporte de tijolos refratários isolantes

Tijolos refratários isolantes são materiais essenciais indispensáveis no campo industrial de alta temperatura. A segurança, estabilidade e eficiência do seu processo de transporte afetam diretamente o efeito final da aplicação. Portanto, do ponto de vista profissional, é fundamental garantir a integridade e segurança dos tijolos refratários isolantes durante o transporte. Requisitos de embalagem Antes de transportar tijolos refratários isolantes, eles devem ser cuidadosamente embalados para evitar danos causados por colisão, extrusão ou atrito durante o transporte. Os materiais de embalagem devem ser paletes de madeira, caixas de madeira ou caixas de alta resistência e boa tenacidade. Esses materiais podem resistir efetivamente ao impacto da força externa durante o transporte. Para tijolos refratários mais pesados, recomenda-se a utilização de transporte de paletes para reduzir o peso e o volume de uma única embalagem, o que é conveniente para manuseio e carga e descarga. Durante o processo de embalagem, deve-se garantir que haja preenchimento suficiente entre os tijolos refratários e os materiais de embalagem, como espuma ou filme bolha, para reduzir o impacto da vibração e do impacto no produto durante o transporte. Seleção de ferramenta de transporte A escolha da ferramenta de transporte correta é crucial para o transporte seguro de tijolos refratários isolantes. As ferramentas de transporte comumente usadas incluem caminhões e contêineres. Os caminhões devem ter bons sistemas de absorção de choque e instalações de proteção contra chuva para garantir que os tijolos refratários não fiquem úmidos e danificados durante o transporte. Os contêineres proporcionam maior segurança e estabilidade e são adequados para transporte de longa distância ou transfronteiriço. Ao escolher um meio de transporte, também é necessário considerar de forma abrangente fatores como distância de transporte, condições da estrada e clima para garantir a segurança e eficiência do processo de transporte. Métodos de carga e descarga Ao carregar e descarregar tijolos refratários isolantes, certifique-se de manuseá-los com cuidado, e rolar e arremessar são estritamente proibidos. Equipamentos de elevação especiais, como guindastes ou empilhadeiras, devem ser usados para garantir um processo de carregamento suave e evitar o deslizamento ou inclinação dos tijolos refratários. Durante a carga e descarga, é necessário cortar cuidadosamente as chapas de ferro ou cordas ao redor dos tijolos refratários e evitar o uso de objetos duros, como cinzéis de aço, para operar para evitar que os tijolos refratários sejam espremidos e danificados. Ao mesmo tempo, o pessoal de carga e descarga deve receber treinamento profissional e ter um conhecimento profundo das características e requisitos de carga e descarga dos tijolos refratários isolantes para garantir uma operação padronizada e segura. Monitoramento e gerenciamento durante o transporte Durante o transporte, os tijolos refratários isolantes devem ser monitorados e gerenciados durante todo o processo. Primeiro, um sistema detalhado de registro de transporte deve ser estabelecido para registrar o tempo de transporte, a rota, as informações do veículo e as informações do motorista, para que possam ser rapidamente rastreados e localizados quando surgirem problemas. Em segundo lugar, os veículos de transporte devem ser inspecionados e mantidos regularmente para garantir que estejam em boas condições de funcionamento. Além disso, é preciso ficar atento às mudanças climáticas. Se houver condições climáticas severas, o plano de transporte deve ser ajustado a tempo para garantir o transporte seguro dos tijolos refratários. Medidas de emergência Durante o processo de transporte, podem ocorrer diversas emergências, como acidentes de trânsito ou mudanças climáticas repentinas. Portanto, devem ser formuladas medidas de emergência abrangentes para lidar com possíveis emergências. As medidas de emergência devem incluir procedimentos de notificação de acidentes, informações de contato de resgate e planos de emergência. Após a ocorrência do acidente, o plano de emergência deverá ser acionado rapidamente e as medidas de resgate necessárias deverão ser tomadas para reduzir perdas e impactos.

Leia mais -

Quais são os requisitos dos tijolos refratários com isolamento térmico para ambiente de armazenamento

Tijolos refratários isolantes desempenham um papel vital no campo industrial de alta temperatura, e a gestão científica do seu ambiente de armazenamento afeta diretamente o desempenho e a vida útil dos produtos. Para garantir o melhor estado dos tijolos refratários isolantes, devem ser observados os seguintes aspectos principais. Necessidade de ambiente seco O ambiente de armazenamento de tijolos refratários isolantes deve ser mantido seco. A umidade excessiva fará com que os tijolos refratários absorvam água, o que danificará suas propriedades refratárias e poderá formar tensões no interior do material, aumentando o risco de trincas. Portanto, os armazéns devem estar equipados com equipamentos de desumidificação eficientes, como desumidificadores industriais ou sistemas de ventilação, para garantir que a humidade seja mantida a um nível adequado. Normalmente, a umidade relativa do ambiente de armazenamento deve ser controlada abaixo de 70% para evitar que os tijolos refratários fiquem úmidos e garantir sua estabilidade a longo prazo. O impacto de uma boa ventilação Boas condições de ventilação são um fator importante no armazenamento de tijolos refratários isolantes. A ventilação adequada pode não apenas reduzir a temperatura e a umidade no armazém, mas também prevenir eficazmente o mofo e a corrosão. O projeto do armazém deve incorporar um sistema de ventilação razoável, utilizando uma combinação de ventilação natural ou ventilação mecânica para garantir a circulação do ar. Especialmente em estações ou áreas húmidas, é particularmente importante melhorar a ventilação. Além disso, devem ser evitadas no armazém potenciais fontes de poluição, como petróleo e produtos químicos, para evitar que estas substâncias penetrem no interior dos tijolos refratários e afetem o seu desempenho. Importância do controle de temperatura A temperatura é outro fator chave que afeta o desempenho dos tijolos refratários isolantes. Temperaturas extremamente altas ou baixas podem ter um efeito adverso na microestrutura e no desempenho dos tijolos refratários. Portanto, o armazém deve estar equipado com equipamentos de monitoramento de temperatura e definir uma faixa de temperatura adequada. Geralmente, a temperatura do ambiente de armazenamento deve ser mantida dentro da faixa normal ou ligeiramente superior para evitar flutuações drásticas de temperatura. Para alguns tipos especiais de tijolos refratários isolantes, especialmente aqueles com ingredientes ou estruturas especiais, podem ser necessárias medidas de controle de temperatura mais rigorosas para garantir que seu desempenho não seja afetado. Manutenção de um ambiente livre de poluição É crucial garantir que o ambiente de armazenamento dos tijolos refratários isolantes seja limpo e livre de poluição. Os armazéns devem ser limpos e desinfetados regularmente para evitar o crescimento de microorganismos, como bactérias e mofo. Ao mesmo tempo, materiais incompatíveis com tijolos refratários, como substâncias corrosivas como ácidos fortes e álcalis, devem ser evitados no armazém para evitar que essas substâncias danifiquem os tijolos refratários. Além disso, o piso do armazém deve ser mantido plano e fácil de limpar para reduzir o acúmulo de poeira e detritos e garantir a higiene do ambiente de armazenamento. Armazenamento de classificação e gerenciamento de etiquetagem Considerando a grande variedade e diferentes especificações dos tijolos refratários com isolamento térmico, para garantir a limpeza e ordem do ambiente de armazenamento, diferentes tipos de tijolos refratários devem ser classificados e armazenados. Cada tijolo refratário deve ter uma etiqueta clara, incluindo especificações, modelos, data de produção e outras informações, para que a equipe possa identificá-lo e utilizá-lo rapidamente. Ao mesmo tempo, o armazenamento classificado também ajuda a evitar que diferentes tipos de tijolos refratários se contaminem ou afetem o desempenho, garantindo que o melhor efeito possa ser alcançado durante o uso.

Leia mais