-

Introdução ao processo específico de produção de Heavy Clay Brick

Tijolo de barro pesado é um clássico entre os materiais de construção. É durável e possui alta resistência à compressão, por isso é amplamente utilizado na área de construção. A seguir será apresentado detalhadamente o processo específico de produção do Heavy Clay Brick, desde a preparação da matéria-prima até a produção do produto acabado, mostrando o charme único deste processo tradicional aliado à tecnologia moderna. 1. A principal matéria-prima do Heavy Clay Brick é a argila, que deve ter alta plasticidade, aderência e resistência ao fogo. Na etapa de preparação da matéria-prima, a argila deve primeiro ser minerada e peneirada para retirada de impurezas e pedras para garantir a pureza da matéria-prima. A argila peneirada é então triturada e misturada para formar um material argiloso uniforme. 2. A moldagem é um elo fundamental na produção de tijolos de argila pesada. Tradicionalmente, os materiais argilosos são extrudados em tijolos manualmente ou por meios mecânicos. Com o desenvolvimento da ciência e da tecnologia, as olarias modernas geralmente utilizam equipamentos de moldagem com alto grau de automação, como prensas de tijolos e extrusoras. Esses dispositivos podem controlar com precisão a pressão e o fluxo dos materiais argilosos para garantir que o tamanho e a forma dos tijolos atendam aos padrões. Durante o processo de moldagem, os materiais argilosos são espremidos em tijolos com certa resistência e densidade, estabelecendo a base para posterior secagem e queima. 3. Os tijolos formados contêm alta umidade e precisam ser secos para reduzir seu teor de umidade. O processo de secagem geralmente é realizado em sala de secagem especial, utilizando ar quente ou vento natural para aquecer e ventilar os tijolos. A temperatura e o tempo de secagem precisam ser ajustados de acordo com as propriedades dos materiais argilosos e o tamanho dos tijolos para garantir que os tijolos não rachem ou deformem durante o processo de secagem. Após a secagem, o teor de umidade dos tijolos será reduzido a um nível adequado para queima. 4. A queima é o último processo na produção de tijolos de argila pesada e também é um elo fundamental na determinação da qualidade dos tijolos. O processo de queima é realizado em forno, e os materiais argilosos sofrem alterações físicas e químicas por meio de calcinação em alta temperatura para formar tijolos duros. A temperatura de queima geralmente está entre 900-1200 ℃, e a temperatura específica precisa ser ajustada de acordo com o tipo de material argiloso e a finalidade dos tijolos. Durante o processo de queima, a umidade e a matéria orgânica do material argiloso são descarregadas e as partículas de argila são sinterizadas para formar uma estrutura de tijolo densa. Os tijolos cozidos apresentam alta resistência, alta durabilidade e bom desempenho de isolamento térmico. 5. Após a queima, o Heavy Clay Brick precisa passar por um rigoroso procedimento de inspeção para garantir que sua qualidade atenda aos padrões. O conteúdo da inspeção inclui indicadores como tamanho, resistência e absorção de água dos tijolos. Os tijolos qualificados serão embalados e armazenados e fornecidos ao mercado de construção. O processo produtivo do Heavy Clay Brick é um processo complexo e delicado que exige um controle rigoroso dos parâmetros e condições de cada elo. Através da combinação de artesanato tradicional e tecnologia moderna, o Heavy Clay Brick mantém suas características robustas e duráveis, e também alcança uma melhoria dupla na eficiência da produção e na qualidade do produto.

Leia mais -

Como a temperatura afeta a produção de concretos refratários indefinidos?

No processo de fabricação e aplicação de Castables Refratários Indefinidos , a temperatura é um fator importante que não pode ser ignorado. Ele percorre todas as etapas, desde a preparação do material, mistura, moldagem e cura até o uso final, e tem um impacto profundo no desempenho, na estrutura e na qualidade final do concreto. 1. A temperatura passa a desempenhar seu papel na etapa de preparação do material. Para agregados e pós refratários, seu teor de umidade, sensibilidade à temperatura e alterações nas propriedades físicas e químicas em diferentes temperaturas estão diretamente relacionados à estabilidade e processabilidade do concreto. Alguns materiais podem sofrer mudanças de fase ou reações químicas em altas temperaturas, resultando em diminuição do desempenho; enquanto o teor excessivo de umidade afetará a uniformidade da mistura e o efeito de moldagem dos materiais. No processo de seleção e processamento de materiais, as condições de temperatura devem ser rigorosamente controladas para garantir uma qualidade estável e confiável do material. 2. A temperatura também é um parâmetro importante na fase de mistura e agitação. O controle da temperatura durante o processo de agitação não afeta apenas a fluidez e a uniformidade da mistura do material, mas também pode ter um impacto significativo no efeito de ativação do aglutinante. Alguns ligantes químicos aceleram a reação em altas temperaturas, fazendo com que o concreto endureça prematuramente; enquanto uma temperatura muito baixa pode causar ativação insuficiente do ligante, afetando o desenvolvimento da resistência do concreto. Durante o processo de mistura, é necessário controlar razoavelmente a temperatura e o tempo de mistura de acordo com as características e requisitos de uso do ligante específico para garantir a qualidade do concreto. 3. A etapa de moldagem e cura é um dos elos onde a temperatura tem impacto significativo. Nesta fase, o concreto precisa endurecer e desenvolver resistência sob certas condições de temperatura. O nível de temperatura e a taxa de mudança afetam diretamente a velocidade e o grau de endurecimento do concreto. Uma temperatura muito alta pode fazer com que o concreto endureça muito rapidamente, resultando em tensões internas e rachaduras; enquanto uma temperatura muito baixa pode fazer com que o concreto endureça insuficientemente, afetando a resistência final. Mudanças na temperatura também podem causar evaporação e mudança de fase da água no interior do concreto, afetando ainda mais seu desempenho. Portanto, durante o processo de moldagem e cura, um sistema de cura razoável e um plano de controle de temperatura devem ser formulados de acordo com as características e requisitos de uso do moldável para garantir que o moldável possa ser totalmente endurecido e atingir um bom desempenho. 4. Mesmo que o concreto tenha sido fabricado e colocado em uso, a temperatura ainda é um fator que precisa ser monitorado de perto. Em um ambiente de trabalho de alta temperatura, os concretos precisam resistir a choques térmicos contínuos e mudanças de ciclos de temperatura, o que impõe maiores exigências à sua resistência ao calor, resistência à escória e estabilidade ao choque térmico. Durante o uso, é necessário verificar regularmente a distribuição de temperatura do concreto e tomar medidas oportunas para evitar degradação do desempenho ou danos causados por superaquecimento ou resfriamento excessivo.

Leia mais -

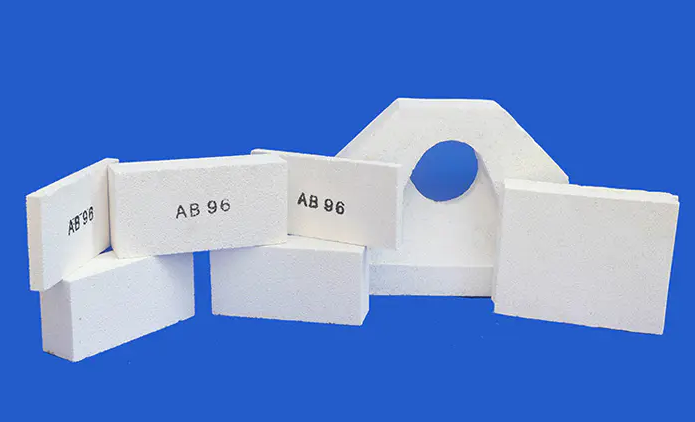

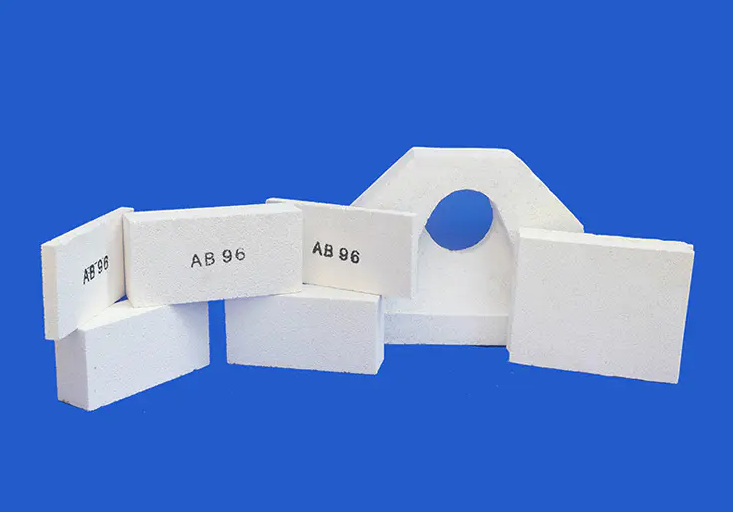

Como é realizado o processo de fabricação do Tijolo Bolha de Alumina?

1. Preparação de matéria-prima Tudo começa com a seleção criteriosa e o doseamento científico das matérias-primas. Tijolo bolha de alumina são as principais matérias-primas. A sua qualidade determina diretamente o desempenho do produto final. Essas minúsculas bolas são feitas de pó de alumina de alta pureza por meio de um processo especial, com tamanho de poro uniforme e boa resistência a altas temperaturas. Além das esferas ocas de alumina, uma quantidade adequada de pó de alumina e outros ligantes precisam ser adicionados para ajustar a densidade, resistência e propriedades de sinterização do material. Durante a fase de preparação da matéria-prima, os trabalhadores irão misturá-la estritamente de acordo com a proporção da fórmula para garantir que cada lote de matéria-prima atinja o melhor estado. 2. Processo de moldagem A moldagem é uma das etapas principais na fabricação do tijolo bolha de alumina. Nesta fase, as matérias-primas misturadas uniformemente são alimentadas na máquina de moldagem e transformadas em uma peça bruta com determinado formato e tamanho por meio da ação de prensagem do molde. Durante o processo de moldagem, o tamanho e a distribuição da pressão precisam ser controlados com precisão para garantir a densidade e uniformidade da estrutura em branco. O desenho do molde também é crucial, pois determina a forma e a precisão dimensional do produto final. Após a criação cuidadosa da máquina de moldagem, nasce uma peça de corpo verde regular e sólido. 3. Tratamento de secagem O corpo verde após a moldagem contém uma certa quantidade de umidade. Se esta umidade não for removida a tempo, afetará a qualidade da sinterização subsequente. O tratamento de secagem tornou-se um elo indispensável. O corpo verde é enviado ao forno de secagem e seco lentamente em condições adequadas de temperatura e umidade. Neste processo, a umidade evapora gradualmente e a estrutura verde do corpo se estabiliza gradualmente. A duração do tempo de secagem depende da espessura, umidade e desempenho do corpo verde. Após tratamento de secagem suficiente, o corpo verde torna-se mais duro e durável. 4. Sinterização de alta temperatura A sinterização em alta temperatura é o elo mais crítico no processo de fabricação do tijolo bolha de alumina. Nesta fase, o corpo verde seco é enviado para um forno de alta temperatura para sinterização. A temperatura no forno sobe gradualmente para acima de 1750 graus Celsius, fazendo com que as bolas ocas de alumina e o pó de alumina no corpo verde sofram reações químicas e mudanças físicas para formar um corpo sinterizado denso. Em altas temperaturas, a força de ligação entre as partículas de alumina é aumentada, a porosidade é reduzida e a resistência e a resistência a altas temperaturas do material são significativamente melhoradas. A alta temperatura também promove a volatilização e remoção de impurezas do material, melhorando ainda mais a pureza do produto. Após várias horas de sinterização, nascem tijolos de bolha de alumina duros e resistentes a altas temperaturas. 5. Inspeção e embalagem do produto acabado A última etapa é a inspeção e embalagem do produto acabado. Cada tijolo bolha de alumina precisa passar por uma rigorosa inspeção de qualidade, incluindo inspeção de aparência, medição de tamanho, teste de resistência, etc. Para facilitar o transporte e utilização, o produto acabado também deve ser devidamente embalado. O material de embalagem deve ter boas propriedades à prova de choque e umidade para garantir que o produto não seja danificado durante o transporte.

Leia mais -

Quais são os ingredientes da pré-fabricada com baixo teor de cimento?

Na onda de busca por edifícios verdes e desenvolvimento sustentável, Pré-fabricado com baixo teor de cimento destaca-se pelas suas características únicas de proteção ambiental e métodos de construção eficientes. Este método de construção não só reduz o consumo de recursos, mas também reduz o impacto no meio ambiente. Então, pré-fabricado com baixo teor de cimento Em que consiste exatamente o pré-fabricado de cimento? O ingrediente principal do Pré-fabricado com baixo teor de cimento é o concreto com baixo teor de cimento usado em seus componentes pré-fabricados. Comparado com o concreto tradicional, o concreto com baixo teor de cimento reduz significativamente a quantidade de cimento, mantendo ao mesmo tempo resistência suficiente. O cimento é o principal material cimentício do concreto, mas sua produção consome muita energia e gera emissões de carbono. Ao reduzir a quantidade de cimento utilizado, o Low-cement Prefab reduz a pegada de carbono da fonte e atinge o objetivo de conservação de energia e proteção ambiental. Além do baixo teor de cimento, os componentes pré-fabricados do Low-cement Prefab também contêm materiais auxiliares, como agregados e aditivos. Agregado: O agregado é o principal enchimento do concreto e geralmente inclui agregado grosso (como cascalho, seixos) e agregado fino (como areia). Na pré-fabricada com baixo teor de cimento, a seleção e a proporção desses agregados são cruciais para a resistência e durabilidade do componente. O uso razoável de agregados também pode reduzir a quantidade de cimento e reduzir ainda mais as emissões de carbono. Aditivos: Para melhorar as propriedades do concreto com baixo teor de cimento, como aumentar a resistência, melhorar a fluidez, prolongar o tempo de pega, etc., alguns produtos químicos especiais são geralmente adicionados como aditivos. Esses aditivos incluem agentes redutores de água, retardadores, agentes incorporadores de ar, etc., que desempenham um papel vital no concreto. Vale ressaltar que o uso de aditivos deve ser rigorosamente controlado para garantir que não causem efeitos negativos ao meio ambiente e à saúde humana. A fim de melhorar ainda mais o desempenho dos componentes pré-fabricados pré-fabricados com baixo teor de cimento, também serão adicionados fibras e materiais de reforço. Fibra: Como fibra de aço, fibra de polipropileno, etc. Essas fibras podem efetivamente melhorar a resistência à trinca e a tenacidade do concreto, tornando os componentes pré-fabricados mais estáveis e confiáveis ao resistir a forças externas. Materiais de reforço: como barras de aço, malha de aço, etc., que são embutidos no concreto para formar uma estrutura de concreto armado para melhorar a capacidade de carga e a resistência sísmica dos componentes. Os componentes pré-fabricados Prefab com baixo teor de cimento são compostos principalmente de concreto com baixo teor de cimento, agregados, aditivos e possíveis fibras e materiais de reforço. Esses componentes trabalham juntos para garantir a resistência e durabilidade dos componentes e também atingir o objetivo de conservação de energia e proteção ambiental. Ao reduzir a quantidade de cimento, otimizar a proporção de materiais e usar aditivos e materiais de fibra ecológicos, o Low-cement Prefab fornece um forte apoio para o desenvolvimento sustentável da indústria da construção.

Leia mais -

Quais são os ingredientes do tijolo isolante de mulita?

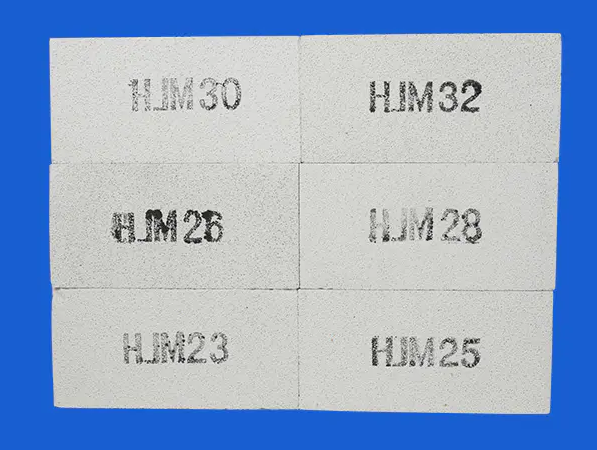

No mundo dos materiais refratários, Tijolos isolantes de mulita combinação única de ingredientes e excelente desempenho tornaram-se gradualmente uma parte indispensável da indústria de alta temperatura. Este tijolo tem a grande responsabilidade de resistir a temperaturas extremamente altas e também ganhou amplo reconhecimento na indústria pelo seu excelente desempenho de isolamento térmico e estabilidade química. Os componentes principais do tijolo isolante de mulita são mulita de alto teor (3Al2O3·2SiO2) e alumina (Al2O3). A mulita é uma fase mineral formada em altas temperaturas com ponto de fusão extremamente alto, boa estabilidade térmica e inércia química. A formação desta fase mineral permite que os tijolos isolantes de mulita mantenham uma estrutura estável e desempenho em ambientes de temperatura extremamente alta, e não são propensos a mudança de fase ou decomposição. A alumina é um dos principais componentes da mulita e também ocupa uma proporção importante no corpo do tijolo. A própria alumina possui características de alto ponto de fusão, alta dureza, boa resistência ao desgaste e estabilidade química, que são totalmente refletidas nos tijolos de isolamento de mulita. O teor de alumina pode variar em diferentes tipos de tijolos de isolamento de mulita, mas geralmente é mantido em um nível elevado para garantir que o tijolo tenha excelente resistência a altas temperaturas e estabilidade química. Além de mulita e alumina, o tijolo isolante de mulita também contém uma certa quantidade de materiais siliciosos (como areia de quartzo, pó de sílica, etc.) e outros componentes auxiliares. Os materiais siliciosos ajudam a ajustar o coeficiente de expansão térmica e a condutividade térmica do tijolo e também podem melhorar a resistência geral e a resistência ao choque térmico do tijolo. A fim de combinar firmemente várias matérias-primas para formar uma estrutura de tijolo densa, os tijolos de isolamento de mulita também adicionarão uma quantidade adequada de ligantes durante o processo de produção. Esses ligantes podem formar uma fase de ligação estável em alta temperatura para garantir a integridade estrutural e a estabilidade de desempenho do tijolo em ambiente de alta temperatura. Graças à sua combinação única de ingredientes e processo de fabricação, o Tijolo Isolante de Mulita apresenta excelente desempenho abrangente. Possui características de bom desempenho de isolamento térmico, alta resistência, baixa condutividade térmica e boa estabilidade química. Essas características tornam os tijolos de isolamento de mulita amplamente utilizados em fornos de alta temperatura, como fornos de vidro, fornos petroquímicos, fornos de rolos, fornos de túnel, etc. Também é adequado para vários fornos industriais e equipamentos de tratamento térmico que requerem isolamento de alta temperatura, fornecendo estes equipamento com proteção confiável de isolamento térmico e efeitos de economia de energia.

Leia mais -

Qual é o processo de fabricação do Heavy Clay Brick?

Tijolo de barro pesado é um material de construção com uma longa história e amplamente utilizado. A sua durabilidade única, isolamento térmico e respeito pelo ambiente fazem com que ainda ocupe uma posição importante a nível mundial, especialmente no domínio da construção tradicional. Então, qual é o processo específico de fabricação do Heavy Clay Brick? 1. A fabricação do Heavy Clay Brick começa com a coleta de argila de alta qualidade. A argila é um mineral natural rico em minerais de silicato de alumínio, com boa plasticidade e propriedades de ligação, sendo uma matéria-prima ideal para a fabricação de tijolos pesados de argila. A argila coletada precisa ser peneirada e retirada de impurezas para garantir a pureza e uniformidade da matéria-prima. Posteriormente, a argila é misturada com uma quantidade adequada de água e, por meio de agitação e amassamento, forma um material argiloso de fácil modelagem. 2. A moldagem é um elo fundamental na produção de tijolos de argila pesada. Tradicionalmente, esta etapa é realizada principalmente por prensagem manual ou mecânica. A moldagem manual depende da experiência e habilidade do artesão para colocar a argila no molde e, por meio de tapinhas, compressão e outras técnicas, ela preenche o molde e atinge o formato e tamanho desejados. , mas a tecnologia moderna utiliza linhas de produção mais automatizadas, usando prensas hidráulicas ou mecânicas para moldar a argila em alta pressão, o que melhora muito a eficiência da produção e a densidade e resistência dos tijolos. 3. Os tijolos formados precisam ser secos para remover o excesso de umidade e evitar que os tijolos quebrem devido à evaporação excessiva de umidade durante o processo de queima subsequente. O processo de secagem geralmente inclui dois métodos: secagem ao ar natural e secagem por aquecimento artificial. O método específico depende das condições de produção e dos requisitos do produto. 4. A seguir vem a etapa de queima, que é uma etapa fundamental para que o Heavy Clay Brick obtenha resistência e durabilidade finais. Os tijolos são alimentados no forno e queimados em altas temperaturas (geralmente entre 900°C e 1200°C). A alta temperatura causa mudanças físicas e químicas nos minerais da argila para formar uma estrutura dura de silicato, conferindo aos tijolos excelente resistência à compressão, resistência ao gelo e resistência ao fogo. Ao mesmo tempo, a temperatura e o tempo de queima adequados também podem formar uma densa camada de esmalte na superfície do tijolo, melhorando a impermeabilidade e a estética.

Leia mais -

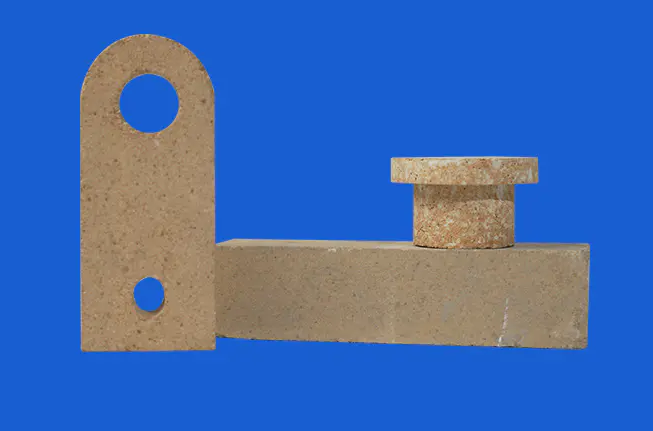

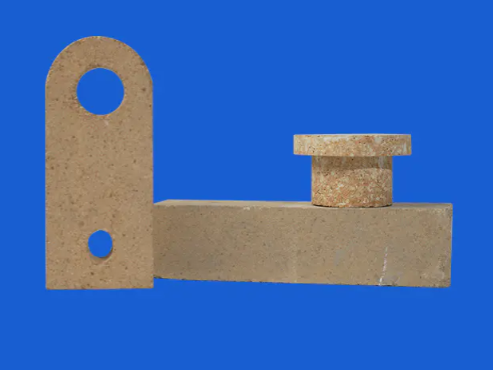

Qual é o processo de produção do tijolo oco de alumina?

A principal matéria-prima do tijolo oco de alumina é minério ou pó de alumina industrial com alto teor de alumina (Al₂O₃). Ao selecionar matérias-primas, fatores como pureza, tamanho de partícula e composição química precisam ser considerados. Quanto maior a pureza das matérias-primas, melhor será o desempenho dos tijolos ocos de alumina. Além disso, o tamanho das partículas das matérias-primas também precisa ser controlado com precisão para garantir a uniformidade e densidade do produto acabado. As matérias-primas inicialmente selecionadas precisam ser trituradas e misturadas. O objetivo da britagem é ajustar o tamanho das partículas das matérias-primas a uma faixa adequada para o processo de moldagem subsequente. Misturar consiste em misturar várias matérias-primas em uma determinada proporção para garantir que o desempenho dos tijolos ocos de alumina atenda aos requisitos do projeto. A moldagem é uma etapa fundamental na produção de tijolos ocos de alumina. Os métodos de moldagem comuns são moldagem por prensa e moldagem por extrusão. A moldagem por prensagem consiste em prensar as matérias-primas misturadas em uma peça bruta de tijolo de formato especificado por meio de um molde. Este método é adequado para a produção de tijolos ocos de alumina com formatos mais simples. A moldagem por extrusão consiste em extrusar as matérias-primas em uma peça bruta de tijolo de um formato especificado por meio de uma extrusora. Este método é adequado para a produção de tijolos ocos de alumina com formatos complexos. Durante o processo de moldagem, a pressão de moldagem e o tempo de retenção precisam ser estritamente controlados para garantir a densidade e a precisão dimensional do tijolo em branco. Ao mesmo tempo, deve-se prestar atenção à limpeza e manutenção do molde para evitar que a peça bruta seja contaminada ou danificada durante o processo de moldagem. A placa de tijolo após a moldagem precisa ser seca e queimada. A secagem serve para remover a umidade da placa de tijolo para evitar rachaduras causadas pela evaporação da umidade durante o processo de queima. A secagem geralmente é realizada em uma sala de secagem especial, controlando a temperatura e a umidade. A queima é a última etapa na produção de tijolos ocos de alumina e a etapa mais crítica. Durante o processo de queima, o bloco de tijolo precisa ser tratado com alta temperatura para fazer com que o pó de alumina nele contido sofra uma reação de fase sólida para formar uma estrutura cristalina de alumina densa. A temperatura e o tempo de queima precisam ser rigorosamente controlados para garantir o desempenho e a qualidade do tijolo oco de alumina. O tijolo oco de alumina queimado precisa ser inspecionado de qualidade, incluindo indicadores como tamanho, densidade e resistência. Tijolos ocos de alumina qualificados serão embalados e enviados aos clientes para uso. O processo de produção de tijolos vazados de alumina é um processo complexo e delicado, que exige controle rigoroso dos parâmetros de processo e padrões de qualidade em cada elo. Somente desta forma podemos produzir produtos de tijolo oco de alumina com excelente desempenho e qualidade confiável. Enviar comentários Painéis laterais História Salvo

Leia mais -

Quais são as vantagens específicas do tijolo pesado de alumínio?

No campo da indústria moderna de alta temperatura, os materiais refratários desempenham um papel vital. Tijolo pesado de alumínio alto , um novo tipo de material refratário feito de clínquer de bauxita com alto teor de alumina e argila refratária por meio de tecnologia de moldagem composta multicamadas, se destaca entre muitos materiais refratários por suas vantagens exclusivas. 1. Alta refratariedade e estabilidade A refratariedade do tijolo de alto alumínio é tão alta quanto 1750°C ou superior, e mesmo em algumas aplicações de fundição de precisão, sua refratariedade pode chegar a 1780°C. Isso significa que ele pode manter um desempenho estável em ambientes com temperaturas extremamente altas e não será derretido por altas temperaturas nem reagirá com outros produtos químicos. Além disso, o material também possui boa estabilidade térmica e resistência ao choque térmico, pode suportar o impacto de mudanças rápidas de temperatura e resistir efetivamente à fadiga térmica e à fadiga mecânica. 2. Excelentes propriedades mecânicas O tijolo de alto alumínio tem alta resistência à temperatura ambiente e resistência a altas temperaturas e pode suportar ambientes de trabalho de alta temperatura e alta carga. Após sinterização em alta temperatura, possui estrutura densa, boa resistência ao desgaste e ao impacto, podendo manter seu desempenho e vida útil por muito tempo. Essa boa propriedade mecânica o torna amplamente utilizado em materiais de revestimento de fornos de alta temperatura, dispositivos de aquecimento, tubulações e outros equipamentos. 3. Boa estabilidade química Os principais componentes do tijolo de alto alumínio incluem clínquer com alto teor de alumina e argila refratária, ambos com alta estabilidade química. Pode suportar a erosão de vários ácidos, álcalis, sais e outras substâncias químicas, garantindo seu desempenho estável a longo prazo. Esse recurso o torna amplamente utilizado em indústrias como petroquímica e fundição de metais não ferrosos. 4. Economia de energia e proteção ambiental Como um material inorgânico não metálico, o tijolo de alto alumínio tem alto desempenho em economia de energia e proteção ambiental. Sua condutividade térmica e coeficiente de expansão térmica são baixos, o que pode efetivamente reduzir o consumo de energia e melhorar a eficiência da utilização de energia. Além disso, devido às suas boas propriedades de resistência ao fogo, também pode prolongar a vida útil dos equipamentos, reduzir a frequência de manutenção e substituição e reduzir ainda mais os custos de produção. 5. Ampla gama de aplicações O tijolo de alto alumínio tem uma ampla gama de aplicações, não apenas adequado para campos industriais de alta temperatura, como aço, metais não ferrosos, petroquímicos, mas também pode ser usado em eletromagnetismo de alta tensão, materiais de moagem, concretos refratários, produtos químicos cerâmicos e outras indústrias. Seu processo de fabricação de moldagem composta multicamadas torna o desempenho do produto melhor e pode atender às necessidades especiais de diferentes setores.

Leia mais -

Por que o tijolo oco de alumina é preferido em fornos industriais

Na construção de fornos industriais modernos, a escolha dos materiais desempenha um papel vital no desempenho, na vida útil e na eficiência operacional de todo o corpo do forno. Entre muitos materiais refratários, tijolos ocos de alumina tornaram-se gradualmente o material preferido em fornos industriais devido às suas vantagens únicas de desempenho. 1. Características de desempenho de tijolos ocos de alumina Os tijolos ocos de alumina são um material refratário de alta pureza e alta densidade, feito principalmente de alumina e outros aditivos sinterizados em alta temperatura. Seu design exclusivo de estrutura oca não apenas reduz o peso do material, mas também melhora a eficiência de condução de calor. Ao mesmo tempo, os tijolos ocos de alumina têm boa resistência a altas temperaturas, resistência ao desgaste, resistência à erosão e outras propriedades, e podem suportar operação de longo prazo em ambientes de alta temperatura. 2. Vantagens dos tijolos ocos de alumina em fornos industriais Melhorar a eficiência térmica: A estrutura oca dos tijolos ocos de alumina pode efetivamente reduzir a resistência térmica do corpo do forno e melhorar a eficiência da condução de calor, reduzindo assim o consumo de energia e melhorando a eficiência térmica dos fornos industriais. Prolongue a vida útil do forno: Os tijolos ocos de alumina têm boa resistência a altas temperaturas e resistência ao desgaste, podem operar de forma estável por um longo tempo em ambientes de alta temperatura, reduzir o número de manutenções e substituições do corpo do forno e prolongar a vida útil do forno. corpo do forno. Melhorar a qualidade do produto: A alta pureza e alta densidade dos tijolos ocos de alumina podem garantir a uniformidade e estabilidade da distribuição de temperatura no forno, melhorando assim a qualidade e estabilidade do produto. Economia de energia e proteção ambiental: A aplicação de tijolos ocos de alumina pode reduzir o consumo de energia e as emissões de gases de escape dos fornos industriais, o que está em linha com a atual tendência de desenvolvimento de conservação de energia e proteção ambiental. 3. Tendência de desenvolvimento futuro Com o avanço contínuo da tecnologia industrial e os requisitos de proteção ambiental cada vez mais rigorosos, a aplicação de tijolos ocos de alumina em fornos industriais se tornará cada vez mais extensa. No futuro, os tijolos ocos de alumina se desenvolverão na direção de maior pureza, maior densidade e melhor desempenho para atender à busca contínua de desempenho do material pelos fornos industriais. Ao mesmo tempo, com o desenvolvimento contínuo de novas tecnologias de materiais, o processo de preparação de tijolos ocos de alumina também será continuamente otimizado para melhorar a eficiência da produção e a estabilidade de desempenho dos materiais.

Leia mais -

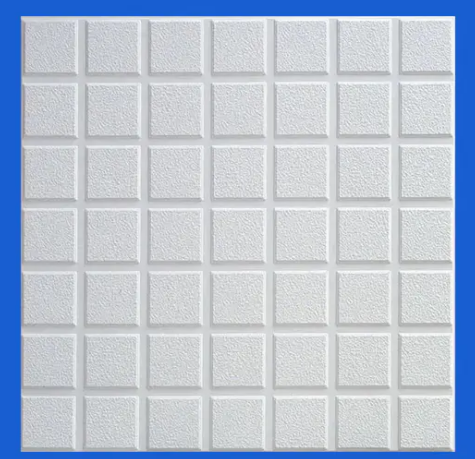

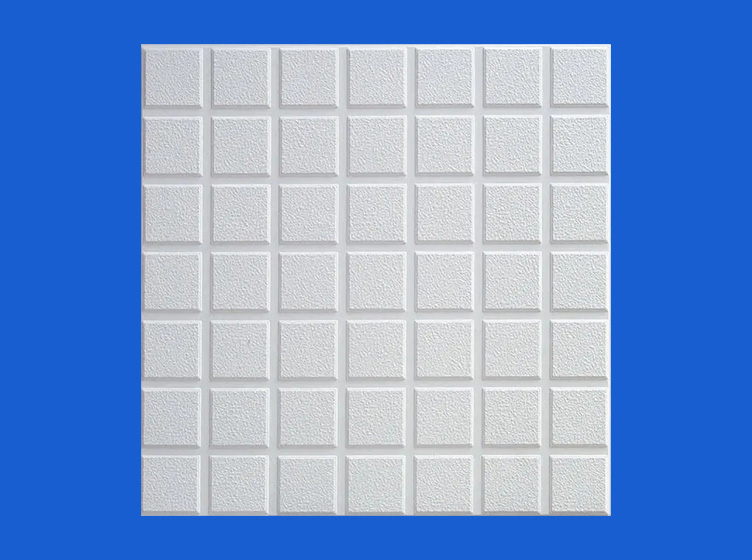

A indispensabilidade da placa de silício de cálcio na vida moderna

Com o desenvolvimento da ciência e da tecnologia e o progresso da sociedade, novos materiais são cada vez mais utilizados na vida moderna. Entre eles, Silício de Cálcio A placa tornou-se um dos materiais importantes na vida moderna com seu desempenho único e amplos campos de aplicação. Placa de silício de cálcio, também conhecida como placa composta de gesso, é um novo tipo de placa feita de pó de gesso natural, cimento branco, cola, fibra de vidro e outros materiais. Ele não só possui boas propriedades, como à prova de fogo, à prova de umidade, isolamento acústico e isolamento térmico, mas também tem um bom desempenho em processabilidade e proteção ambiental. Essas características fazem com que a placa de cálcio e silício desempenhe um papel indispensável na vida moderna. Primeiro, o desempenho à prova de fogo da placa de cálcio e silício é excelente. Quando ocorre um incêndio, a placa de cálcio e silício pode absorver rapidamente o calor e liberar moléculas de água, evitando assim a propagação do fogo. Esse recurso torna a placa de silício de cálcio o material à prova de fogo preferido para edifícios altos, edifícios públicos e outros locais. Em segundo lugar, a placa de silício de cálcio tem bom desempenho à prova de umidade. Quando o ar interno está úmido, a placa de cálcio e silício pode absorver moléculas de água no ar; quando o ar está seco, pode liberar moléculas de água, mantendo assim o equilíbrio da umidade interna. Esse recurso torna a placa de silício de cálcio amplamente utilizada em ambientes úmidos, como porões e banheiros. Terceiro, a placa de cálcio e silício também possui boas propriedades de isolamento acústico e térmico. Seu material exclusivo e design estrutural permitem que a placa de cálcio e silício isole efetivamente o ruído e o calor e melhore o conforto do ambiente interno. Portanto, a placa de silício de cálcio é amplamente utilizada na decoração de tetos, divisórias e outros locais residenciais e de escritórios. Finalmente, a placa de silício de cálcio também tem as vantagens de proteção ambiental e renovável. As principais matérias-primas da placa de cálcio-silício são o gesso natural e os materiais siliciosos, que são recursos renováveis e não produzem substâncias nocivas durante o processo de produção. Portanto, a placa de silício de cálcio é um material de construção verde e ecologicamente correto que atende aos requisitos da sociedade moderna para o desenvolvimento sustentável. A placa de silício de cálcio, com sua boa à prova de fogo, à prova de umidade, isolamento acústico, isolamento térmico e características ecologicamente corretas e renováveis, tornou-se um material de construção e decoração indispensável na vida moderna. Com o avanço da ciência e da tecnologia e a busca pela qualidade de vida das pessoas, as perspectivas de aplicação da placa de silício de cálcio serão mais amplas.

Leia mais -

Segurança contra incêndio em primeiro lugar: materiais de isolamento com propriedades retardantes de chamas

A segurança contra incêndio é uma preocupação primordial em qualquer projeto de construção, seja uma casa residencial, um edifício comercial ou uma instalação industrial. Os materiais de isolamento desempenham um papel crucial para garantir que as estruturas estejam adequadamente protegidas contra riscos de incêndio. Nos últimos anos, tem havido uma ênfase crescente na utilização de materiais de isolamento com propriedades retardadoras de chamas para melhorar os padrões de segurança contra incêndio e minimizar o risco de incidentes relacionados com incêndios. Materiais de Isolamento são projetados especificamente para inibir a propagação de chamas e reduzir a taxa de combustão quando expostos ao fogo. Esses materiais são projetados para suportar altas temperaturas e evitar a rápida propagação de chamas por todo o edifício, proporcionando assim um tempo valioso para os ocupantes evacuarem com segurança e para os bombeiros conterem o incêndio. Um dos tipos mais comuns de Materiais de Isolamento é a lã mineral, também conhecida como lã de rocha ou lã de escória. A lã mineral é derivada de minerais naturais, como rocha vulcânica ou escória de alto forno, e é conhecida por suas excepcionais propriedades de resistência ao fogo. Possui alto ponto de fusão e não contribui para a propagação do fogo, sendo a escolha ideal para aplicações onde a segurança contra incêndio é uma preocupação primordial. Outra escolha popular de material de isolamento é a fibra de vidro. O isolamento de fibra de vidro é composto por finas fibras de vidro que são entrelaçadas para criar um tapete denso. Estas fibras são tratadas com produtos químicos retardadores de chama durante o processo de fabricação para aumentar sua resistência ao fogo. O isolamento de fibra de vidro retarda efetivamente o progresso das chamas e ajuda a evitar que o fogo se espalhe rapidamente dentro de um edifício. O isolamento de celulose é outra opção que vem ganhando popularidade por suas propriedades retardantes de chama. O isolamento de celulose é feito de fibras de papel recicladas tratadas com compostos de borato, que atuam como retardadores naturais de chama. Os boratos são altamente eficazes na inibição do processo de combustão, interferindo nas reações químicas que ocorrem quando os materiais são expostos ao calor e ao oxigênio. Como resultado, o isolamento de celulose proporciona excelente proteção contra incêndio, ao mesmo tempo que oferece desempenho térmico superior. Além desses materiais de isolamento tradicionais, também existem opções inovadoras de retardadores de chama disponíveis no mercado. Por exemplo, revestimentos intumescentes são aplicados em superfícies para criar uma barreira protetora que se expande quando exposta ao calor, formando uma camada espessa e isolante de carvão que ajuda a suprimir chamas. Esses revestimentos podem ser aplicados a uma variedade de substratos, incluindo madeira, aço e concreto, tornando-os soluções versáteis para aumentar a segurança contra incêndio em diferentes tipos de edifícios. Ao selecionar materiais de isolamento com propriedades retardantes de chama, é essencial considerar não apenas o seu desempenho de resistência ao fogo, mas também a sua durabilidade geral, eficiência térmica e impacto ambiental. Embora os materiais retardadores de chama sejam concebidos para mitigar o risco de incêndio, também devem cumprir normas de segurança e requisitos regulamentares rigorosos para garantir a sua eficácia em aplicações do mundo real. A instalação e manutenção adequadas são fatores cruciais para maximizar os benefícios de segurança contra incêndio dos materiais de isolamento retardadores de chama. O isolamento deve ser instalado de acordo com as diretrizes do fabricante e os códigos de construção para garantir um desempenho ideal. Inspeções regulares e verificações de manutenção também devem ser realizadas para identificar quaisquer sinais de danos ou degradação que possam comprometer a resistência ao fogo do isolamento. Placa de silício de cálcio Aplicação: A placa de silício-cálcio é um novo tipo de placa feita principalmente de materiais de silício e cálcio por meio de processos como polpação, conformação, cura a vapor, secagem, lixamento e pós-processamento. O produto tem as vantagens de ser leve, de alta resistência, isolamento contra fogo e boa processabilidade, e pode ser amplamente utilizado em paredes divisórias corta-fogo, painéis de teto, dutos de ar, placas divisórias para vários navios e portas corta-fogo em arranha-céus e públicos edifícios.

Leia mais -

Proteção contra a adversidade: o papel dos refratários monolíticos na recuperação de desastres

Em tempos de catástrofe, seja ela natural ou provocada pelo homem, a resiliência das infraestruturas é posta à prova final. Entre os heróis desconhecidos nos esforços de recuperação de desastres estão os refratários monolíticos, cujo papel crucial muitas vezes passa despercebido pelo público em geral. Esses materiais especializados desempenham um papel fundamental na proteção de estruturas industriais críticas contra forças destrutivas desencadeadas durante calamidades como incêndios, terremotos e derramamentos de produtos químicos. Desde a proteção da integridade dos fornos em instalações industriais até ao reforço de infraestruturas cruciais em áreas propensas a desastres, os refratários monolíticos servem como uma linha de frente de defesa contra a adversidade. Um dos desafios mais significativos na recuperação de desastres é mitigar o impacto dos incêndios, que podem devastar instalações industriais, edifícios residenciais e infraestruturas críticas em poucos instantes. Os refratários monolíticos se destacam nesta área devido às suas excepcionais propriedades de resistência ao calor. Esses materiais são projetados para suportar temperaturas extremas, garantindo que fornalhas, fornos e outros equipamentos com uso intensivo de calor permaneçam operacionais mesmo diante de infernos. Ao conter e isolar o calor, os refratários monolíticos evitam a propagação de incêndios, minimizando assim os danos e facilitando esforços de recuperação mais rápidos. Após os terremotos, a integridade estrutural torna-se uma preocupação primordial. Edifícios, pontes e outras infra-estruturas devem resistir a tremores e réplicas para evitar colapsos catastróficos. Refratários monolíticos desempenham um papel crucial no reforço de estruturas de concreto, proporcionando maior resistência e estabilidade. Ao incorporar estes materiais em projetos de construção, os engenheiros podem aumentar a resiliência sísmica dos edifícios, garantindo que estes permanecem de pé mesmo no caso de um grande terramoto. Além disso, refratários monolíticos podem ser utilizados para reparar e reforçar estruturas danificadas, agilizando o processo de restauração nas áreas afetadas. Os derramamentos de produtos químicos representam outra ameaça significativa durante desastres, especialmente em ambientes industriais onde estão presentes materiais perigosos. Os refratários monolíticos oferecem uma defesa formidável contra a corrosão química, protegendo equipamentos e recipientes de contenção contra substâncias corrosivas. Esses materiais são resistentes a ácidos, álcalis e outros agentes corrosivos, proporcionando uma barreira protetora que evita vazamentos e contaminação. Em caso de derramamento de produtos químicos, os refratários monolíticos ajudam a conter o material perigoso, evitando danos ambientais e minimizando o risco à saúde humana. A versatilidade dos refratários monolíticos vai além dos cenários de desastres tradicionais, abrangendo desafios emergentes como as alterações climáticas e a degradação ambiental. À medida que as temperaturas globais aumentam e os padrões climáticos se tornam mais erráticos, espera-se que a frequência e a intensidade dos desastres naturais aumentem. Os refratários monolíticos desempenharão um papel vital na adaptação a estas mudanças, fornecendo soluções robustas para infraestruturas resilientes que possam resistir aos desafios de um mundo em rápida mudança. Além de suas aplicações práticas na recuperação de desastres, refratários monolíticos contribuir para esforços mais amplos destinados a construir comunidades sustentáveis e resilientes. Ao incorporar estes materiais em projetos de infraestruturas, os engenheiros podem projetar edifícios e instalações que não sejam apenas mais duráveis, mas também mais eficientes em termos energéticos. As propriedades de isolamento térmico dos refratários monolíticos reduzem a perda de calor, diminuindo o consumo de energia e as emissões de gases de efeito estufa. Além disso, ao prolongar a vida útil dos equipamentos e estruturas, os refratários monolíticos ajudam a reduzir o impacto ambiental das atividades de construção e manutenção. Castables Refratários Indefinidos Os concretos refratários indefinidos da nossa empresa são fabricados através do mecanismo de coesão, polimerização, floculação e cerâmica com materiais refratários de alta pureza e alta qualidade. Possui construção conveniente, grande integridade, resistência, resistência ao desgaste, vida útil e outros recursos .

Leia mais