-

Os resíduos de tijolos refratários podem ser reutilizados?

Os resíduos de tijolos refratários não devem, em princípio, ser reutilizados. Em alguns fornos onde a temperatura não é alta e a corrosividade não é alta, os tijolos refratários removidos durante a manutenção não apresentam cantos ou bordas faltantes na aparência e não há danos. A cor basicamente não é muito diferente dos tijolos refratários recém-produzidos. Esses tijolos refratários ainda podem ser usados? Os tijolos refratários desmontados foram queimados a uma determinada temperatura, mas também submetidos a alta pressão e velocidade do vento, resultando em mudanças significativas na resistência e no desempenho geral. Os indicadores globais diminuirão significativamente. A vida útil do revestimento do forno será seriamente afetada quando usado em peças-chave do forno. Portanto, não pode ser usado em áreas críticas ou de alta temperatura. Também são muitos os usuários e fabricantes que, após a desmontagem e substituição, selecionam e utilizam manualmente nas peças menos importantes. Essa abordagem é viável? Este método também é possível, mas não é totalmente inaceitável. Por exemplo, alguns fornos de secagem ainda podem ser usados. Mas deve depender do estado dos tijolos refratários substituídos, que devem ser de tamanho completo e ter pouca mudança de cor antes de poderem ser utilizados. Mas a lama de fogo deixada durante a construção dos resíduos de tijolos refratários deve ser raspada antes de poder ser reconstruída e usada em fornos com baixas temperaturas. O revestimento do forno recém-construído é absolutamente inutilizável. Porque os indicadores de desempenho dos tijolos refratários não atendem mais aos requisitos para uso em áreas e fornos de alta temperatura. A estabilidade ao choque térmico dos resíduos de tijolos refratários diminuiu muito, portanto não há necessidade de desperdiçar mão de obra e recursos materiais com resíduos de tijolos refratários. Porém, ainda é possível utilizá-lo na plataforma externa de alguns fornos, pois a temperatura da plataforma externa não ultrapassará 200 ℃, e o desempenho dos resíduos de tijolos refratários ainda é muito melhor do que o dos tijolos vermelhos comuns. Portanto, novos fornos, fornos e componentes corrosivos e de alta temperatura não podem ser reutilizados com resíduos de tijolos refratários.

Leia mais -

Tijolos refratários isolantes: a chave para um gerenciamento térmico eficiente

Tijolos refratários isolantes desempenham um papel fundamental em vários setores onde o gerenciamento térmico eficiente é fundamental. Esses tijolos especializados são projetados para suportar temperaturas extremas e, ao mesmo tempo, minimizar a perda de calor, tornando-os indispensáveis em aplicações que vão desde fornos e fornos até caldeiras e incineradores. Uma das principais funções dos tijolos refratários isolantes é fornecer isolamento térmico, o que envolve a redução da transferência de calor entre os diferentes componentes de um sistema. Esses tijolos são projetados com materiais com altas propriedades isolantes, como agregados leves, perlita, vermiculita ou fibras cerâmicas. Ao incorporar esses materiais em sua composição, os tijolos refratários isolantes criam uma barreira que restringe o fluxo de calor, minimizando o consumo de energia e otimizando a eficiência térmica. O gerenciamento térmico eficiente é particularmente crucial em indústrias onde são necessárias altas temperaturas para processos como fusão, moldagem ou reações químicas. Nessas aplicações, os tijolos refratários isolantes servem como camada protetora, protegendo equipamentos e estruturas dos efeitos prejudiciais do calor intenso. Ao manter temperaturas operacionais estáveis e evitar flutuações térmicas, estes tijolos contribuem para a longevidade e confiabilidade dos ativos industriais. Os tijolos refratários isolantes oferecem benefícios adicionais além do isolamento térmico. Eles possuem excelente integridade estrutural, permitindo-lhes suportar tensões mecânicas e fatores ambientais encontrados em condições operacionais adversas. Esta resiliência estrutural é essencial para garantir a longevidade e a fiabilidade dos fornos industriais, fornos e outros equipamentos de alta temperatura. Outra vantagem dos tijolos refratários isolantes é sua capacidade de aumentar a eficiência e a produtividade do processo. Ao minimizar a perda de calor, estes tijolos facilitam um aquecimento mais rápido e uma distribuição mais uniforme da temperatura nos sistemas industriais. Isto, por sua vez, reduz o tempo de inatividade associado às flutuações de temperatura e permite maior rendimento e consistência de produção. O tijolos refratários isolantes contribuir para a sustentabilidade ambiental, promovendo a eficiência energética e reduzindo as emissões de gases com efeito de estufa. Ao optimizar a gestão térmica e minimizar a perda de calor, as indústrias podem diminuir a sua dependência de combustíveis fósseis e diminuir a sua pegada de carbono. Isto está alinhado com os esforços globais para mitigar as alterações climáticas e promover práticas industriais sustentáveis. Tijolo pesado de alumínio alto Selecione o clínquer com alto teor de bauxita e a argila refratária para compor em vários níveis e moldar, por fim, queimar em alta temperatura. O tijolo pesado de alto alumínio tem três marcas de acordo com o teor de alumina, certifique-se do teor de alumínio e do desempenho em alta temperatura do tijolo pesado de alto alumínio ajustando os graus de alta bauxita e porcentagem de argila para satisfazer diferentes condições de serviço e requisitos.

Leia mais -

Os refratários monolíticos têm excelente estabilidade química e podem resistir à erosão por meios corrosivos

A excelente estabilidade química do Refratários Monolíticos os torna altamente valorizados em aplicações industriais de alta temperatura. Esta estabilidade química refere-se à capacidade do material de resistir à erosão por meios corrosivos, como ácidos e álcalis, em vários ambientes agressivos, protegendo assim o equipamento e prolongando a sua vida útil. Por trás dessa característica está o resultado da interação de uma série de fatores. O projeto da formulação de materiais refratários monolíticos é muito crítico. Na seleção dos componentes do material, alguns compostos anticorrosivos, como alumina, silicatos, etc., são frequentemente utilizados. A alumina tem excelente resistência a álcalis e pode prevenir eficazmente a corrosão de materiais por meios alcalinos; o silicato tem excelente desempenho na resistência a meios ácidos. A combinação razoável desses ingredientes permite que o material apresente resistência à corrosão estável diante de diferentes meios corrosivos. O controle do processo durante a preparação também é fundamental para a estabilidade química do material. Ao controlar rigorosamente a temperatura de sinterização, o tempo e outros parâmetros do processo, a microestrutura do material pode ser controlada de forma eficaz e a presença de defeitos e poros que podem levar à corrosão pode ser reduzida. Desta forma, a densidade do material é melhorada, tornando mais difícil a penetração de meios corrosivos no material, reduzindo assim a possibilidade de corrosão. Os materiais refratários monomorfos geralmente apresentam alta densidade e microestrutura densa, o que é uma das razões de sua excelente resistência à corrosão. Materiais de maior densidade reduzirão a penetração de meios corrosivos, e a compactação da microestrutura torna mais difícil para meios corrosivos formar reações corrosivas dentro do material. Portanto, mesmo sob condições extremas de trabalho, esses materiais refratários podem manter propriedades químicas estáveis, garantindo a segurança e a estabilidade da operação do equipamento a longo prazo. A razão pela qual Refratários Monolíticos podem resistir à erosão de meios corrosivos, como ácidos e álcalis, porque possuem excelentes propriedades em termos de design de fórmula, processo de preparação e microestrutura. Isto os torna uma parte indispensável e importante dos equipamentos industriais de alta temperatura, desempenhando um papel fundamental para garantir a operação segura dos equipamentos e prolongar a sua vida útil. Pré-fabricado com baixo teor de cimento Aplicação: Principalmente para fornos de aquecimento, carrinhos de fornos de recozimento e outros equipamentos térmicos. Propriedade: Alta resistência à compressão, propriedade de temperatura muito elevada e alvenaria conveniente.

Leia mais -

Tijolos refratários isolantes: equilibrando design leve com durabilidade

Tijolos refratários isolantes desempenham um papel fundamental em indústrias que exigem isolamento de alta temperatura, como produção de aço, fabricação de vidro e processamento de cerâmica. Uma das principais considerações no projeto de tijolos refratários isolantes é o seu peso. Esses tijolos são frequentemente usados para revestir fornos, fornos e outros equipamentos industriais, onde minimizar a carga geral é fundamental para segurança e eficiência. Ao incorporar materiais leves, como fibras cerâmicas, perlita ou vermiculita, na matriz do tijolo, os engenheiros podem reduzir a densidade dos tijolos sem sacrificar o desempenho térmico. Este design leve não só facilita o manuseio e a instalação, mas também ajuda a reduzir o consumo de energia, reduzindo a massa térmica da estrutura isolada. A leveza por si só não é suficiente para atender às demandas das aplicações industriais. A durabilidade é igualmente importante, especialmente em ambientes caracterizados por altas temperaturas, ciclos térmicos e corrosão química. Os tijolos refratários isolantes devem resistir a essas condições adversas por períodos prolongados sem degradar ou perder suas propriedades isolantes. Para alcançar este equilíbrio entre design leve e durabilidade, os fabricantes empregam técnicas avançadas de fabricação e selecionam materiais com alta resistência ao calor e resistência mecânica. Por exemplo, materiais refratários de alumina-sílica são comumente usados em tijolos isolantes devido à sua excelente estabilidade térmica e resistência ao choque térmico. Esses materiais podem suportar mudanças rápidas de temperatura sem rachar ou lascar, garantindo a integridade a longo prazo da estrutura isolada. Além disso, aditivos como zircônia ou cromo podem ser incorporados para aumentar a resistência do refratário à corrosão química de metais fundidos ou gases ácidos. Outra estratégia para aumentar a durabilidade do tijolos refratários isolantes é através da engenharia cuidadosa de sua microestrutura. Ao controlar a distribuição e orientação dos poros dentro da matriz do tijolo, os fabricantes podem otimizar a condutividade térmica e, ao mesmo tempo, minimizar a entrada de substâncias nocivas. Esta estrutura porosa também facilita o escape de gases aprisionados durante a queima, evitando a formação de tensões internas que possam comprometer a integridade do tijolo. O desenvolvimento de tijolos refratários isolantes representa um delicado equilíbrio entre design leve e durabilidade. Engenheiros e fabricantes devem selecionar cuidadosamente os materiais, otimizar as microestruturas e empregar técnicas de fabricação inovadoras para atender aos exigentes requisitos das aplicações industriais de alta temperatura. Ao atingir esse equilíbrio, os tijolos refratários isolantes podem fornecer um isolamento térmico confiável, ao mesmo tempo que resistem aos rigores das condições operacionais adversas, contribuindo, em última análise, para a eficiência e longevidade dos processos industriais. Tijolo de corindo, tijolo de mulita de corindo, tijolo de corindo leve Aplicação: Aplicados a uma variedade de fornos de alta temperatura, esses tijolos podem ser fabricados em saggars, trilhos guia, placas ejetoras, placas refratárias, placas de reforço, placas de queima, blocos de queimadores e lareiras, tubos de forno e outros produtos refratários. Propriedade: Alta pureza para matérias-primas e alta temperatura operacional, estrutura compacta e uniforme e possui recurso antioxidação.

Leia mais -

Como o tamanho dos tijolos refratários isolantes afeta sua condutividade térmica

O tamanho de tijolos refratários isolantes tem um certo impacto em sua condutividade térmica. No campo industrial, a condutividade térmica é um fator importante a considerar na escolha de tijolos refratários isolantes. Para tijolos refratários isolantes, tijolos maiores têm um caminho de transferência de calor mais longo e uma área de superfície maior, que pode transferir calor com eficiência. A maior área de superfície significa que mais calor pode ser transferido através da superfície do tijolo. Juntos, esses fatores significam que tijolos maiores normalmente têm menor condutividade térmica. Por outro lado, tijolos menores têm um caminho de transferência de calor relativamente mais curto e sua área superficial menor significa que transferem relativamente menos calor por unidade de tempo. Portanto, tijolos refratários isolantes menores geralmente têm maior condutividade térmica. Além disso, tijolos menores podem exigir mais juntas para cobrir a área de superfície especificada. Essas próprias juntas podem se tornar um caminho para a transferência de calor, aumentando ainda mais a condutividade térmica geral do tijolo. Tijolo anti-cementação e alto alumínio, tijolo com baixo teor de ferro Aplicação: Materiais isolantes de parede e revestimento para fornos de cementação, fornos de nitretação, fornos contínuos, fornos de corpo rotativo, fornos empurradores e outros fornos de tratamento térmico, bem como outros fornos industriais.

Leia mais -

Quais as principais vantagens do isolamento de tijolos refratários em aplicações industriais

Tijolos refratários isolantes têm uma variedade de vantagens em aplicações industriais, tornando-os um material chave em processos industriais de alta temperatura. Esses tijolos refratários têm excelente resistência a altas temperaturas e permanecem estáveis sob condições térmicas extremas. Eles podem suportar temperaturas superiores a milhares de graus Celsius. De particular importância são as excelentes propriedades de isolamento térmico destes tijolos refratários. Eles reduzem efetivamente a condução e as perdas de calor, melhorando significativamente a eficiência energética dos equipamentos industriais. Além disso, sua excelente resistência à corrosão permite resistir à erosão de produtos químicos e gases de alta temperatura, prolongando a vida útil dos equipamentos industriais. A estabilidade estrutural dos tijolos refratários isolantes é outra vantagem importante. Eles têm propriedades estruturais estáveis e não são facilmente deformados ou danificados por forças externas. Isso garante a estabilidade estrutural e a segurança do equipamento. Os tijolos refratários isolantes também são altamente personalizáveis. Eles podem ser personalizados para atender aos requisitos específicos de diferentes aplicações industriais para atender aos requisitos específicos do processo. Além disso, os tijolos refratários isolantes são fáceis de instalar e manter. Eles têm boas propriedades de processamento e conexão, são fáceis de instalar e desmontar e de fácil manutenção, o que reduz muito o tempo de inatividade e os custos de manutenção de equipamentos industriais. Os tijolos refratários isolantes são feitos de minerais naturais e não produzem gases nocivos ou poluentes durante o uso, o que os torna ecologicamente corretos. Tijolo pesado de alumínio alto Descrição do Produto: Selecione o clínquer com alto teor de bauxita e a argila refratária para compor em vários níveis e moldar, por fim, queimar em alta temperatura. O tijolo pesado de alto alumínio tem três marcas de acordo com o teor de alumina, certifique-se do teor de alumínio e do desempenho em alta temperatura do tijolo pesado de alto alumínio ajustando os graus de alta bauxita e porcentagem de argila para satisfazer diferentes condições de serviço e requisitos.

Leia mais -

Desempenho em altas temperaturas de refratários monolíticos: excelente estabilidade e durabilidade

Refratários Monolíticos apresentam desempenho notável em ambientes de alta temperatura, tornando-os materiais indispensáveis na indústria moderna e impulsionando avanços tecnológicos em campos relacionados. Abaixo está uma interpretação detalhada do desempenho em alta temperatura de materiais refratários, incluindo sua estabilidade, durabilidade e outras características importantes. Vamos nos aprofundar na estabilidade em altas temperaturas dos refratários monolíticos. Esses materiais são especialmente projetados e fabricados para manter suas propriedades físicas e químicas estáveis por longos períodos em temperaturas extremamente altas. Sejam submetidos à exposição contínua a altas temperaturas ou a mudanças repentinas de temperatura, os materiais refratários podem suportar e manter sua forma e estrutura originais. Essa estabilidade os torna a escolha ideal para fornos de alta temperatura, equipamentos térmicos e fornos industriais. Os materiais refratários possuem excelente resistência ao choque térmico. Muitos materiais tendem a rachar ou quebrar sob processos rápidos de aquecimento ou resfriamento devido às mudanças bruscas de temperatura. Porém, os materiais refratários, com sua composição e estrutura únicas, podem absorver e dispersar as tensões geradas pelas mudanças de temperatura, evitando assim tais danos. Essa versatilidade os torna amplamente utilizados em equipamentos industriais que exigem partidas e paradas frequentes. Os materiais refratários mantêm alta resistência mesmo em altas temperaturas. Esta resistência decorre não apenas das propriedades inerentes dos materiais, mas também das suas mudanças microestruturais intimamente relacionadas a altas temperaturas. Ao controlar com precisão a composição e os processos de fabricação dos materiais, eles podem manter resistência suficiente em altas temperaturas para suportar diversas tensões mecânicas e térmicas. Além das características acima mencionadas, os materiais refratários também demonstram excelente resistência à erosão. Em ambientes de alta temperatura, muitas substâncias químicas podem corroer os materiais, levando a um declínio no desempenho. No entanto, os materiais refratários podem resistir à corrosão destas substâncias químicas devido à sua composição química e microestrutura especiais, mantendo assim a sua estabilidade e durabilidade a longo prazo. Vale ressaltar o desempenho de isolamento térmico dos Refratários Monolíticos. Devido à sua baixa condutividade térmica e outras propriedades físicas únicas, esses materiais podem isolar efetivamente altas temperaturas, reduzir a perda de calor e melhorar a eficiência do equipamento. Isto é crucial para muitos equipamentos industriais que necessitam de funcionar durante longos períodos a altas temperaturas, uma vez que um isolamento térmico eficaz pode reduzir significativamente o consumo de energia e os custos operacionais. O desempenho em alta temperatura dos refratários monolíticos confere-lhes excelente estabilidade e durabilidade em ambientes de alta temperatura. Essas características os tornam promissores em diversos setores, como metalurgia, engenharia química, cerâmica e vidro. Com o avanço contínuo da tecnologia e as crescentes demandas da produção industrial, os materiais refratários continuarão a desempenhar seu papel único na condução do desenvolvimento e do progresso das indústrias relacionadas. Castables Refratários Indefinidos Aplicação: Para metalurgia, petrificação, eletricidade e indústria de construção: forno de aquecimento, forno de recozimento, conversor, forno elétrico, forno de tratamento térmico, incinerador de lixo, forno de catálise, forno de craqueamento e forno de cimento.

Leia mais -

A aplicação de Tijolos Refratários Isolantes na indústria metalúrgica

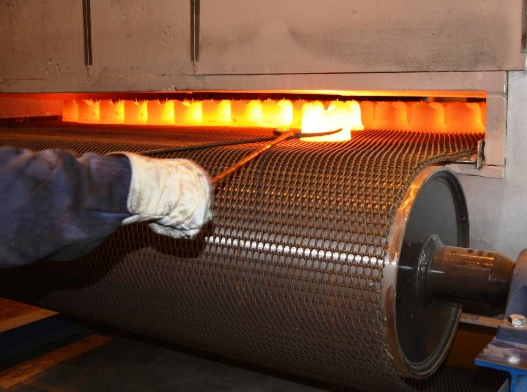

A indústria metalúrgica é representativa de processos de alta temperatura, envolvendo equipamentos como altos-fornos, conversores e fornos elétricos, todos os quais precisam suportar temperaturas e pressões extremamente elevadas. Nesses ambientes, a aplicação de Tijolos Refratários Isolantes torna-se particularmente importante. Não só proporcionam a proteção necessária aos equipamentos, garantindo a continuidade e estabilidade da produção, mas também aumentam a eficiência energética e a segurança da produção. Dentro de equipamentos metalúrgicos, tijolos refratários de isolamento térmico são usados como materiais de revestimento críticos. Esses dispositivos geralmente operam em temperaturas que chegam a várias centenas de graus ou até mais. Os materiais comuns degradariam rapidamente a tais temperaturas, mas os tijolos refratários com isolamento térmico, devido aos seus materiais e processos de fabricação especiais, podem suportar esses ambientes de alta temperatura, garantindo a operação estável do equipamento a longo prazo. Outra grande vantagem dos tijolos refratários com isolamento térmico é a sua capacidade de reduzir efetivamente a perda de calor. No processo de produção metalúrgica, se o calor gerado pelos equipamentos não puder ser utilizado de forma eficiente, isso não só resultará em desperdício de energia, mas também aumentará os custos de produção. Porém, a aplicação de tijolos refratários com isolamento térmico garante a manutenção de ambientes de alta temperatura dentro dos equipamentos, reduzindo a perda de calor e melhorando assim a eficiência energética. Ambientes de alta temperatura não apenas danificam os materiais de revestimento dos equipamentos, mas também afetam a própria estrutura do equipamento. A exposição prolongada a altas temperaturas pode causar problemas como deformação estrutural e redução de resistência. A aplicação de tijolos refratários com isolamento térmico pode fornecer uma barreira térmica eficaz para estruturas de equipamentos, reduzindo o impacto de altas temperaturas nas estruturas dos equipamentos e prolongando a vida útil dos equipamentos. A indústria metalúrgica é um setor de alto risco, onde falhas de equipamentos, acidentes e outros incidentes podem impactar seriamente a produção. No entanto, a aplicação de tijolos refratários com isolamento térmico pode, até certo ponto, reduzir esses riscos. Eles podem suportar ambientes agressivos, como altas temperaturas e pressões, garantindo a operação estável dos equipamentos e garantindo assim a segurança da produção. Os tijolos refratários isolantes são amplamente utilizados na indústria metalúrgica e são de importância significativa para melhorar a vida útil dos equipamentos, economizar energia e garantir a segurança da produção. Com o desenvolvimento contínuo da tecnologia metalúrgica, o desempenho e o escopo de aplicação dos tijolos refratários com isolamento térmico também continuarão a se expandir. Tijolo de corindo, tijolo de mulita de corindo, tijolo de corindo leve Aplicação: Aplicados a uma variedade de fornos de alta temperatura, esses tijolos podem ser fabricados em saggars, trilhos guia, placas ejetoras, lajes refratárias, placas de reforço, placas de queima, blocos de queimadores e lareiras, tubos de forno e outros produtos refratários.

Leia mais -

Para equipamentos industriais, como os materiais de isolamento melhoram a eficiência e o desempenho do equipamento?

Materiais de isolamento desempenham um papel crucial nas indústrias modernas. Não são apenas simples materiais de isolamento térmico, mas também factores-chave para melhorar a eficiência e o desempenho dos equipamentos industriais. Ao selecionar e aplicar cuidadosamente materiais de isolamento, as empresas industriais podem alcançar uma operação de equipamento mais eficiente e confiável, melhorando assim a eficiência da produção, reduzindo o consumo de energia e alcançando metas de desenvolvimento sustentável. Preservação de calor: Os materiais de isolamento podem atuar como uma barreira térmica sólida, impedindo efetivamente a transferência de calor dentro de equipamentos industriais. Ao utilizar propriedades de isolamento avançadas, como baixa condutividade térmica e alta resistência ao calor, esses materiais formam um invólucro isolante em torno dos principais componentes para evitar a perda de calor e garantir a temperatura ideal de trabalho. Em aplicações onde o controle preciso da temperatura é crítico, como fornos industriais, fornos e reatores, esse controle preciso da termodinâmica é essencial. Economia de energia: O uso de materiais de isolamento de alto desempenho é a pedra angular da economia de energia nas operações industriais. Ao suprimir a dissipação de calor e minimizar a perda de calor, estes materiais permitem que o equipamento opere de forma mais eficiente, reduzindo assim a procura geral de energia e a pegada de carbono. À medida que as instalações industriais se esforçam para cumprir metas rigorosas de sustentabilidade e requisitos regulamentares, as poupanças de energia resultantes podem traduzir-se tanto em reduções de custos tangíveis como em benefícios ambientais tangíveis. Prevenção de condensação: Em ambientes agressivos e flutuantes com mudanças nos níveis de temperatura e umidade, o risco de condensação na superfície de equipamentos industriais representa uma ameaça geral à integridade operacional. Os materiais de isolamento podem atuar como uma defesa poderosa, evitando a entrada de água e a formação de condensação, evitando assim a corrosão, a degradação e o crescimento microbiano. Ao manter a superfície acima da temperatura do ponto de orvalho, esses materiais podem manter a confiabilidade, a vida útil e a flexibilidade operacional do equipamento, especialmente em áreas como processamento químico, produção de alimentos e fabricação farmacêutica. Segurança reforçada: A aplicação de materiais de isolamento é crucial para mitigar os riscos térmicos em ambientes industriais e proteger o pessoal contra queimaduras ou ferimentos acidentais. Ao encapsular superfícies quentes e confinar a energia térmica dentro de limites controlados, esses materiais criam um ambiente de trabalho mais seguro que atende a padrões rigorosos de saúde e segurança. Desde tubulações de vapor de alta temperatura até caldeiras industriais, a implantação estratégica de soluções de isolamento reduz significativamente o risco de acidentes no local de trabalho, melhora o bem-estar dos funcionários e cultiva uma cultura de conscientização sobre segurança em todas as operações industriais. Redução de ruído: Além das propriedades de isolamento térmico, alguns materiais de isolamento também apresentam excelentes propriedades acústicas, reduzindo efetivamente as emissões de ruído geradas por equipamentos industriais durante a operação. Ao absorver as ondas sonoras e amortecer as vibrações mecânicas, estes materiais podem reduzir a exposição ao ruído ocupacional, minimizando assim o risco de perda auditiva induzida pelo ruído e melhorando a produtividade do trabalhador. Desde maquinaria pesada em fábricas até sistemas HVAC em instalações comerciais, a utilização de materiais que absorvem o som e isolam o calor ajuda a criar um ambiente de trabalho mais silencioso e propício, que favorece a concentração e a saúde geral. Proteção de equipamentos: Os materiais de isolamento protegem os equipamentos industriais de diversas ameaças externas, incluindo entrada de água e exposição a produtos químicos, desgaste mecânico e poluentes ambientais. Ao formar um invólucro durável e resistente às intempéries em torno de componentes sensíveis, esses materiais podem melhorar a integridade do equipamento, prolongar a vida útil e minimizar o tempo de inatividade devido a manutenção ou reparos. Quer sejam aplicados em tubulações em refinarias petroquímicas ou em carcaças de turbinas em usinas de energia, os poderosos recursos de proteção das soluções de isolamento podem melhorar a confiabilidade operacional e a vida útil dos ativos, garantindo produtividade ininterrupta e reduzindo interrupções dispendiosas. Os materiais de isolamento desempenham um papel insubstituível nos equipamentos industriais. Eles podem efetivamente melhorar a eficiência e o desempenho dos equipamentos, reduzir o consumo de energia, proteger a segurança dos equipamentos e melhorar o ambiente de trabalho. Placa de silício de cálcio Descrição do produto: A placa de sílica cálcio, também conhecida como placa composta de gesso, é um tipo de material multivariado geralmente composto de pó de gesso natural, cimento branco, cola e fibra de vidro. A placa de silício-cálcio tem propriedades como prevenção de incêndio, prevenção de umidade, isolamento acústico e isolamento térmico.

Leia mais -

Em comparação com os materiais de isolamento tradicionais, quais são as principais vantagens do isolamento de tijolos refratários?

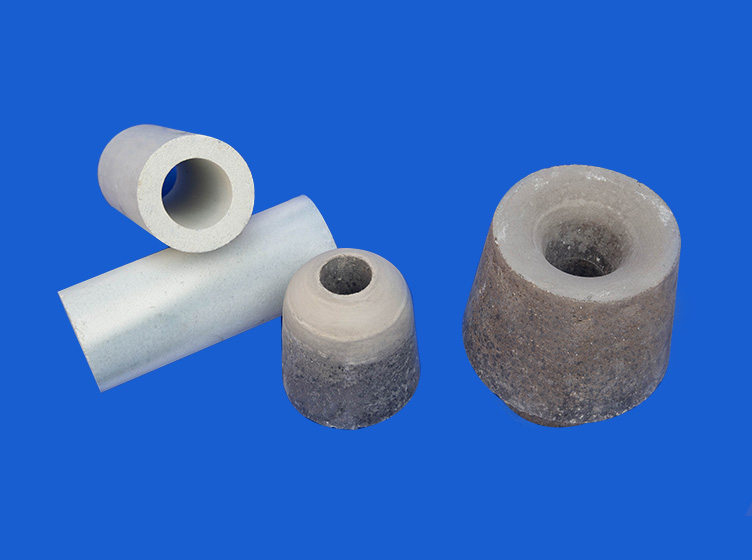

Comparado com materiais de isolamento tradicionais, as vantagens de tijolos refratários isolantes são refletidos em muitos aspectos, incluindo resistência a altas temperaturas, estabilidade a longo prazo, uniformidade estrutural, precisão dimensional, coeficiente de condutividade térmica e resistência à corrosão. Com o desenvolvimento contínuo da tecnologia industrial, os tijolos refratários isolantes estão desempenhando um papel cada vez mais importante em diversas aplicações industriais. Desempenho superior em altas temperaturas: Os tijolos refratários isolantes têm excelentes vantagens em resistência a altas temperaturas. Os tijolos refratários isolantes são geralmente feitos de matérias-primas refratárias de alta pureza e sinterizados em altas temperaturas, para que possam suportar temperaturas extremamente altas. Em equipamentos de alta temperatura, como fornos industriais, os tijolos refratários isolantes podem funcionar de forma estável em ambientes de alta temperatura acima de 1.500°C a 1.800°C, enquanto os materiais de isolamento tradicionais, como fibra de vidro e lã de rocha, tendem a operar em temperaturas mais baixas. Ele irá amolecer ou derreter, resultando na redução ou até mesmo na falha do efeito de isolamento térmico. Estabilidade a longo prazo: Os tijolos refratários isolantes são feitos de materiais refratários de alta pureza que são resistentes à degradação química e física. Isto significa que podem manter o seu desempenho durante longos períodos de tempo, mesmo em ambientes adversos. Alta uniformidade estrutural e precisão dimensional: Os tijolos refratários isolantes são fabricados usando processos precisos que garantem uma estrutura uniforme e alta precisão dimensional. Isso resulta em um produto confiável e de alta qualidade, fácil de instalar e usar. Baixa condutividade térmica: Os tijolos refratários isolantes têm baixa condutividade térmica, o que significa que podem prevenir eficazmente a transferência de calor. Isto pode levar a economias de energia significativas em aplicações industriais. Forte resistência à corrosão: Os tijolos refratários isolantes são resistentes ao ataque de ácidos, álcalis e outras substâncias corrosivas. Isso os torna ideais para uso em ambientes industriais onde estão presentes produtos químicos corrosivos. Alto grau de personalização: Os tijolos refratários isolantes podem ser personalizados para atender às necessidades específicas de uma aplicação. Isso inclui a capacidade de personalizar a forma, o tamanho e as propriedades do material dos tijolos. Além dessas vantagens, os tijolos refratários isolantes também são ecologicamente corretos e apresentam baixo custo de manutenção. Como resultado de seu desempenho superior e versatilidade, os tijolos refratários isolantes são a escolha preferida para isolamento em uma ampla gama de aplicações industriais. Aqui estão alguns benefícios adicionais do uso de tijolos refratários isolantes: Redução do consumo de energia: Os tijolos refratários isolantes podem ajudar a reduzir o consumo de energia, evitando a transferência de calor. Isso pode levar a economias de custos significativas ao longo do tempo. Maior produtividade: Os tijolos refratários isolantes podem ajudar a melhorar a produtividade, reduzindo o tempo de inatividade e os custos de manutenção. Segurança aprimorada: Os tijolos refratários isolantes podem ajudar a melhorar a segurança, reduzindo o risco de incêndios e explosões. Os tijolos refratários isolantes oferecem uma série de vantagens em relação aos materiais de isolamento tradicionais. Eles são mais duráveis, eficientes e seguros, tornando-os a escolha ideal para uma ampla gama de aplicações industriais. Tijolo bolha de alumina Descrição: O agente espumante e o estabilizador são adicionados à argamassa refratária preparada a partir de materiais refratários, que é uniformemente adsorvida ao redor da bolha e, em seguida, poros esféricos selados são formados após vazamento, secagem e queima. Existem quatro marcas diferentes para os tijolos de bolha de alumina que fabricamos para atender aos requisitos de revestimento do dispositivo térmico.

Leia mais -

Materiais de Isolamento: Guardiões de Edifícios

Na engenharia de construção contemporânea, materiais de isolamento são considerados componentes cruciais para a salvaguarda das estruturas dos edifícios. O seu papel vai além de proporcionar ambientes de vida confortáveis; são fundamentais para garantir a estabilidade dos edifícios a longo prazo. Com a aceleração da urbanização e a busca por padrões de vida mais elevados, a importância dos materiais de isolamento no projeto arquitetônico tornou-se cada vez mais proeminente. Os materiais de isolamento desempenham um papel vital no isolamento térmico na engenharia de construção. Os edifícios modernos não exigem apenas apelo estético, mas também enfatizam a eficiência energética e o respeito pelo ambiente. Os materiais de isolamento de alta qualidade reduzem eficazmente a troca de calor entre o interior e o exterior dos edifícios, diminuindo assim a frequência e a intensidade da utilização de sistemas de ar condicionado e aquecimento. Isto não só conserva energia e reduz o impacto ambiental do consumo de energia, mas também reduz significativamente os custos de energia dos residentes. A aplicação de materiais de isolamento térmico tornou-se parte indispensável do projeto arquitetônico, servindo como uma importante medida de sustentabilidade ambiental e conservação de energia. Melhorar o isolamento acústico é outra função fundamental dos materiais de isolamento. A agitação das cidades e o ruído do trânsito colocam desafios significativos à vida das pessoas. Materiais eficazes de isolamento acústico podem isolar o ruído externo, proporcionando aos residentes um ambiente de vida calmo e tranquilo. Particularmente em ambientes urbanos densamente povoados com edifícios altos, melhorar o isolamento acústico torna-se especialmente crucial. Viver em um ambiente sereno permite que as pessoas se concentrem melhor no trabalho, no estudo e no relaxamento. Os materiais de isolamento também evitam eficazmente que as estruturas dos edifícios sejam danificadas pela umidade e mofo. Em climas úmidos e chuvosos, os edifícios são suscetíveis à erosão causada pela umidade e pela água da chuva, levando a problemas como crescimento de mofo e corrosão estrutural. Ao selecionar materiais de isolamento de alta qualidade, é possível evitar a penetração de umidade, manter a secura no interior dos edifícios, prevenir eficazmente o crescimento de mofo e prolongar a vida útil das estruturas dos edifícios. Ao escolher materiais de isolamento, é essencial considerar não apenas as suas funções de isolamento térmico, isolamento acústico e resistência à humidade, mas também a sua segurança e respeito pelo ambiente. Os materiais de isolamento premium devem cumprir as normas nacionais e industriais, isentos de substâncias nocivas à saúde humana e ao ambiente, garantindo a segurança e o respeito pelo ambiente na utilização dos edifícios. Os materiais de isolamento, como componentes cruciais da arquitetura moderna, desempenham um papel vital na garantia do conforto, durabilidade e segurança dos edifícios. Com o contínuo avanço tecnológico e a crescente demanda por ambientes arquitetônicos, a pesquisa, o desenvolvimento e a aplicação de materiais de isolamento se tornarão mais difundidos, contribuindo para o desenvolvimento sustentável da indústria da construção. Fibra Cerâmica e Produtos Descrição: O principal material dos produtos de fibra cerâmica é a fibra cerâmica, e tais produtos são fabricados por processo úmido e processo de prensagem a seco. Com espessura uniforme, superfície lisa e grande flexibilidade para ser posteriormente cortado ou perfurado em uma variedade de produtos de dimensões variadas, o produto tipo 1600 utiliza uma combinação de fibras de mulita policristalina e pode ser diretamente exposto ao fogo.

Leia mais -

Tijolos refratários: materiais cruciais no setor da construção

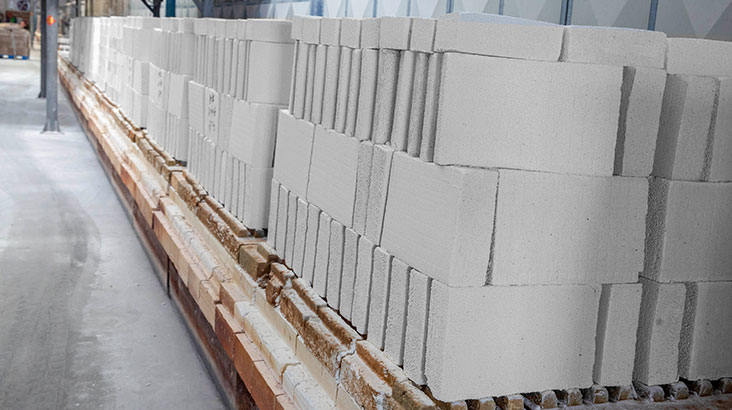

Tijolos refratários são materiais especiais amplamente utilizados nos setores de construção e industrial, apresentando excelente desempenho sob condições de alta temperatura com excelentes propriedades de isolamento térmico e resistência ao fogo. Essas características tornam os tijolos refratários componentes indispensáveis em muitas instalações industriais e edifícios. Uma das principais vantagens dos tijolos refratários reside na sua excepcional resistência ao fogo. Essa resiliência tem origem na seleção criteriosa de materiais e processos de fabricação. Normalmente, os tijolos refratários são feitos de óxidos de alto teor de alumina, silicatos de alumínio e outros materiais refratários conhecidos por sua alta resistência ao calor e estabilidade térmica. Durante o processo de fabricação, esses materiais passam por queima em alta temperatura, formando estruturas densas que permitem que os tijolos refratários resistam a temperaturas extremamente altas sem falhas. Consequentemente, em ambientes de alta temperatura, como fornos industriais, altos-fornos e fornos de tratamento térmico, os tijolos refratários protegem de forma confiável os equipamentos industriais dos efeitos corrosivos e prejudiciais das altas temperaturas, garantindo uma produção industrial estável. Os tijolos refratários possuem excelentes propriedades de isolamento térmico. Eles bloqueiam efetivamente a condução e a radiação de altas temperaturas, reduzindo a taxa de transferência de calor para o exterior. Essa característica faz com que os tijolos refratários sejam amplamente utilizados no setor de construção. Por exemplo, em instalações industriais, chaminés, caldeiras e outros interiores de equipamentos de alta temperatura, os tijolos refratários são comumente usados como camadas de isolamento, prevenindo eficazmente os efeitos adversos das altas temperaturas nas estruturas circundantes. Além disso, os tijolos refratários também podem ajudar a reduzir até certo ponto as temperaturas internas, aumentando o conforto e a segurança dos ambientes de trabalho. Além de sua resistência ao fogo e propriedades de isolamento térmico, os tijolos refratários apresentam excelente estabilidade química e resistência à corrosão. Isto significa que podem resistir à corrosão de meios ácidos e alcalinos, mantendo propriedades químicas estáveis durante longos períodos. Portanto, em ambientes corrosivos, como fábricas de produtos químicos e metalúrgicas, os tijolos refratários protegem os equipamentos contra corrosão de maneira confiável, prolongando a vida útil do equipamento. Os tijolos refratários desempenham um papel crucial nos setores industrial e de construção, protegendo equipamentos industriais e estruturas de edifícios dos efeitos adversos de altas temperaturas e corrosão, graças à sua excepcional resistência ao fogo, propriedades de isolamento térmico, estabilidade química e resistência à corrosão. Com o desenvolvimento contínuo da tecnologia, o desempenho e o escopo de aplicação dos tijolos refratários continuarão a se expandir, fornecendo soluções de proteção mais confiáveis e eficientes para vários campos. Tijolo isolante de mulita Aplicação: Vários fornos industriais, como teto, parede e materiais de revestimento de fornos de rolo, fornos anulares, fornos de sino, fornos de aquecimento, fornos de craqueamento, fornos térmicos, fornos de transporte, fornos de túnel, fornos de rolo, fornos de amônia, fornos de esmalte.

Leia mais